煤炭是焦化企业重要的能源支撑,在产出的烟气中具有氮氧化合物与二氧化硫。出于焦炉烟气能做到达标排放,则应该进一步强化所使用的烟气脱硫脱硝技术。对此,文章将对该方面技术的有关应用加以简要分析。

焦化企业在产生过程中会形成大量的氮氧化物与二氧化硫。而这两种物质也是造成大气污染的主要源头,不仅是酸雨的主要形成原因,并且碳氢化合物和氮氧化物二者作用能生成光化学烟雾,通过其转化而产生的PM2.5能占PM2.5在空中总量约40%,严重危害人体健康与自然生态环境。

燃烧过程中严格控制加热源头

通过对焦炉加热的控制影响燃烧条件从而控制所生成的NOx,削弱NOx浓度。科学管控焦炉温度,实现空气与煤气均匀性分配,采取管理临界温度模式。NOx的生成主要取决于燃烧温度,所以应该对焦炉热工具体制度加以优化,调节横排温度和直行温度,限度均匀温度系数,防止火道温度过高;调整并减小空气过剩系数,在系数从1.4减小到1.25的情况下,焦炉中立火道的上下温差可以缩减约15℃,这样便能达到减低燃烧温度,减少焦炉烟气中氮氧化合物含量[1]。对焦炉加热进行优化,能让焦炉温度更为均匀、结合实际情况减低标准温度与废气高温区,对燃烧空气系数加以优化,进而控制烟气中NOx含量在 。

目前。国内外较为成熟的脱硝技术有选择性催化氧化法(SCR法)、选择性非催化氧化法(SNCR法)及湿式脱硝法等,其中SCR法具有脱硝、反应温度及氨逃逸率低等技术优势。所以本次系统脱硝部分技术改造选择 SCR法,脱硝剂为外购氨水(wt20号),脱硝产物(N和HO)可通过原5号6号焦炉烟肉直接外排,具体脱硝反应如下:

4NQ+4NH+O=4N+6HO (1)

2NO+4NH+0=3N+6HO (2)

脱硝工艺

分别将两座焦炉烟道翻板前的烟气通过引风机汇合、利用烟气升温系统将汇合烟气升温至250~260℃以满足低温SCR反应的温度。升温后的烟气通过低温SCR脱硝装置,在催化剂的作用下利用外购氨水中的NH与烟气中NO反应生成N和HO、完成烟气脱硝。此外,在脱硝前加设碳过滤装置。将烟气中焦油、碳灰等过滤掉,保护催化剂。同时,在催化剂模块上方设声波吹灰设施,清扫催化剂表面灰尘。

脱硝工艺的关键为脱硝反应系统,主要包括:反应器本体结构、烟气预处理器、整流器、催化剂层、声波吹灰器、催化剂起吊装置、配套结构及平台等。反应器水平段安装烟气导流、优化分布装置以及氨和烟气的分布格栅,反应器竖直段装有催化剂床、催化剂布置选用3层的布置模式。催化剂顶部设金属格栅及金属网,防止大颗粒进入催化剂空隙,同时也能减少细小的灰粒在催化剂表面累积。还能起到一定的烟气均布效能,同时提供检查检修的平台。每层催化剂上方80 环境监测与污染防治 ,均留有18m的间隙、方便进入检修、催化剂模块之间做好密封,以防飞灰积聚。反应器压力降每层不超过200Pa,整个系统温度降不超过10℃

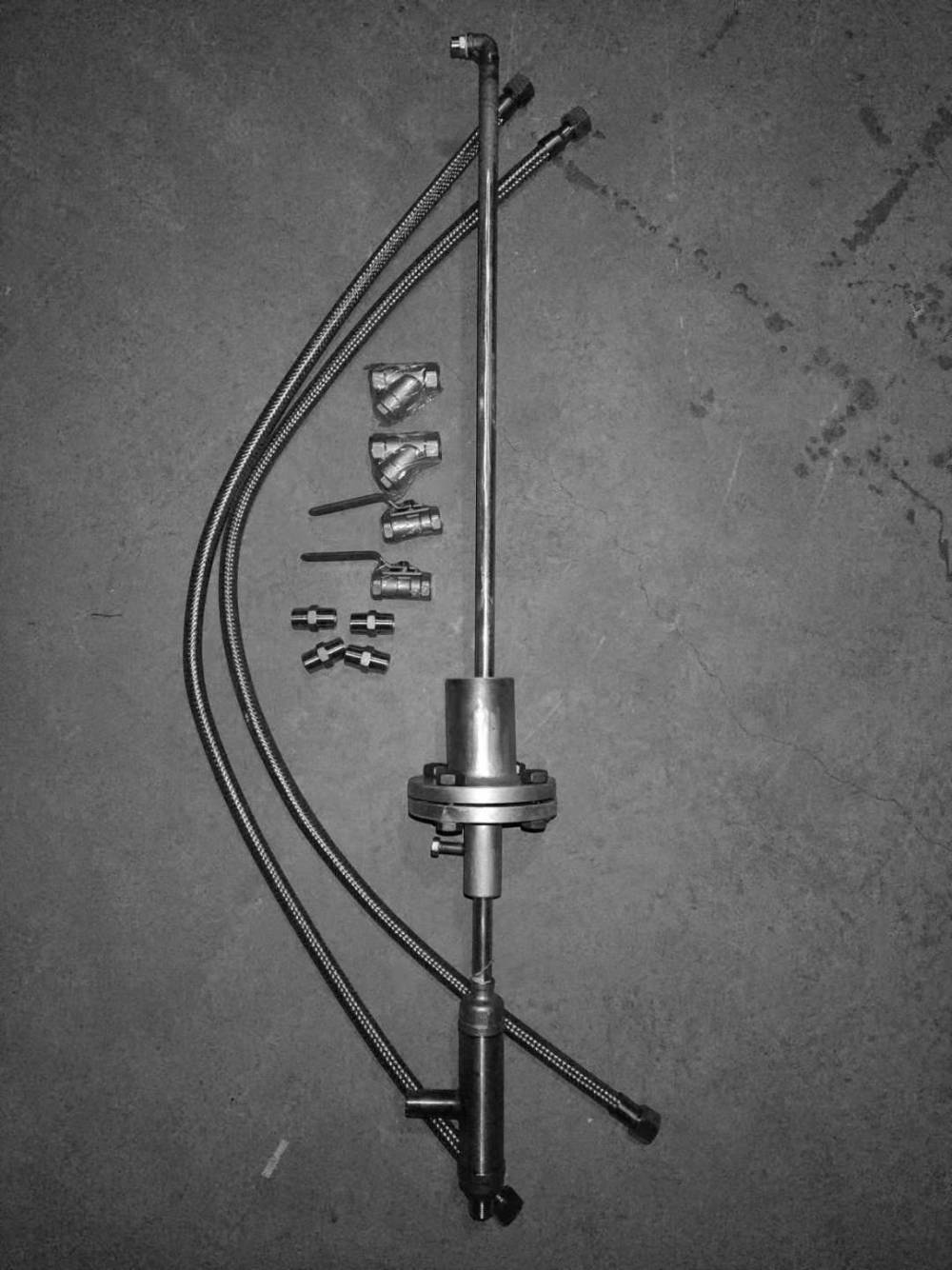

我公司结合不同地域,不同行业的环保政策标准要求,成功研发出SCR蜂窝式中温,低温脱硝催化剂系列产品,SNCR+SCR一体化脱硝设备,及***针对小型、低量烟气脱硝提标自主研发的JL20-1/2/3系列一体化智能脱硝设备,具有安装简单,操作方便,自动化运行,运营成本低,脱硝***等特点,可达95%脱硝效率。***用于火力发电、钢铁焦化、陶瓷玻璃、水泥化工等行业及燃煤、燃气、燃油、生物质等工业锅炉及镀锌生产线,彩钢喷涂线的脱硝提标工程升级改造。

温馨提示:由于市场价格浮动影响,以上产品价格,属性仅供参考,详情以来电咨询为主,真诚期待与您合作!