包括黑碳化硅和绿碳化硅,其中:黑碳化硅是以石英砂,石油焦和硅石为主要原料,通过电阻炉高温冶炼而成。其硬度介于刚玉和金刚石之间,机械强度刚玉,性脆而锋利。绿碳化硅是以石油焦和硅石为主要原料,添加食盐作为添加剂,通过电阻炉高温冶炼而成。其硬度介于刚玉和金刚石之间,机械强度刚玉。

在耐火浇注料中,多采用铝矾土熟料加工成的耐火骨料和粉料。而碱性或是酸性炉衬,则使用硅质材料和碱性材料加工成的骨料,粉料则使用和它们相同材质磨成的粉料。结合剂也要在不同情况下做以调整,结合剂中的高铝水泥也要做调整的同时,还要对硅微粉或是氧化铝粉做不同程度的调节,调节的主要目的是为了实际使用状况不断提高。

(2)成型。成型方法主要包括压砖、压球和挤压成型。压砖成型工艺设备成本低,但生产效率低,可能会造成产品的分层;压球成型,但对后续烧成设备要求高;真空挤泥成型坯体,适合大规模连续生产,但是干燥成本高。

(3)烧成。烧成是,主要是晶体发育。立窑、回转窑、隧道窑都是常用的煅烧设备。其中隧道窑烧成,比较安全,矿相稳定均匀;倒焰窑烧成所制产品质量好,但周期长,能耗大,不是方向;而回转窑烧成,但有产品烧不透的风险。

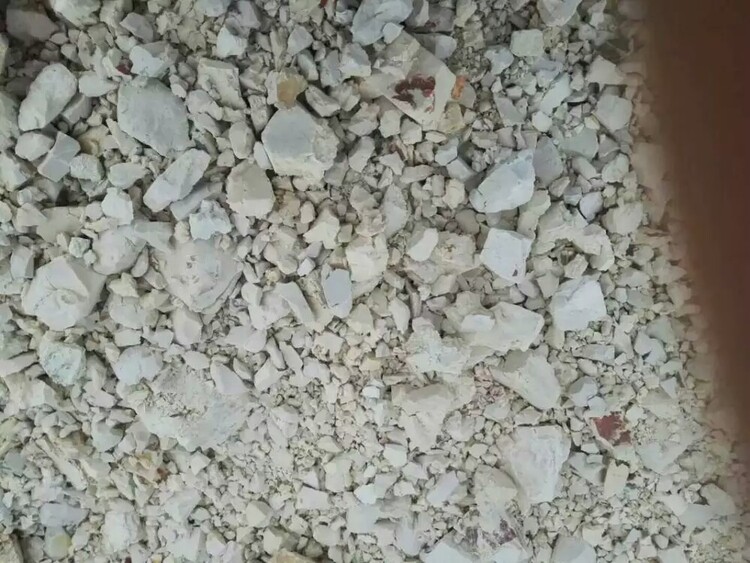

目前市场上的均质料主要包括莫来石均质料、尖晶石均质料以及均化烧结刚玉。经过均化工艺的矾土均化料可以一定程度上消除不同粒度颗粒的化学成分差异的问题。无论是Al2O3含量还是Fe2O3,矾土熟料的波动均远远矾土均化料,同时经过均化工艺也可以显著降低其中的Fe2O3杂质含量。研究也表明,经过均化处理工艺,不仅可以把化学组成的波动控制在一个合理的范围之内,也可以通过均化过程实现原料的体积密度和显气孔率的稳定,从而提升原料品质。从显微结构上来看,由于矾土熟料煅烧后的相组成及其分布的均匀性与原矿中水铝石、高岭石以及杂质的分布密切相关,因此经过均化工艺后材料各组成的均匀性能够得到提高,也会对熟料的相组成以及其显微结构有一定的影响

传统高铝矾土熟料晶体分布很不均匀,而均化矾土晶粒大小和分布比较均匀,还可见小而均匀的封闭气孔。另外由于均化矾土玻璃相含量较高,其含Ti、Fe的玻璃相明显高铝矾土熟料,同时由于均化工艺,会将矾土中原本集中存在的杂质分散开来,高温下形成大量的玻璃相,分布在刚玉晶粒之间,整个体系弱化,从而可能会造成材料整体的高温性能下降。另一方面,玻璃相均匀分布在刚玉晶粒之间,由于液相在高温下能促进烧结,所以均化矾土的晶粒明显生长的更大,结构也更加致密。返回搜狐,查看更多