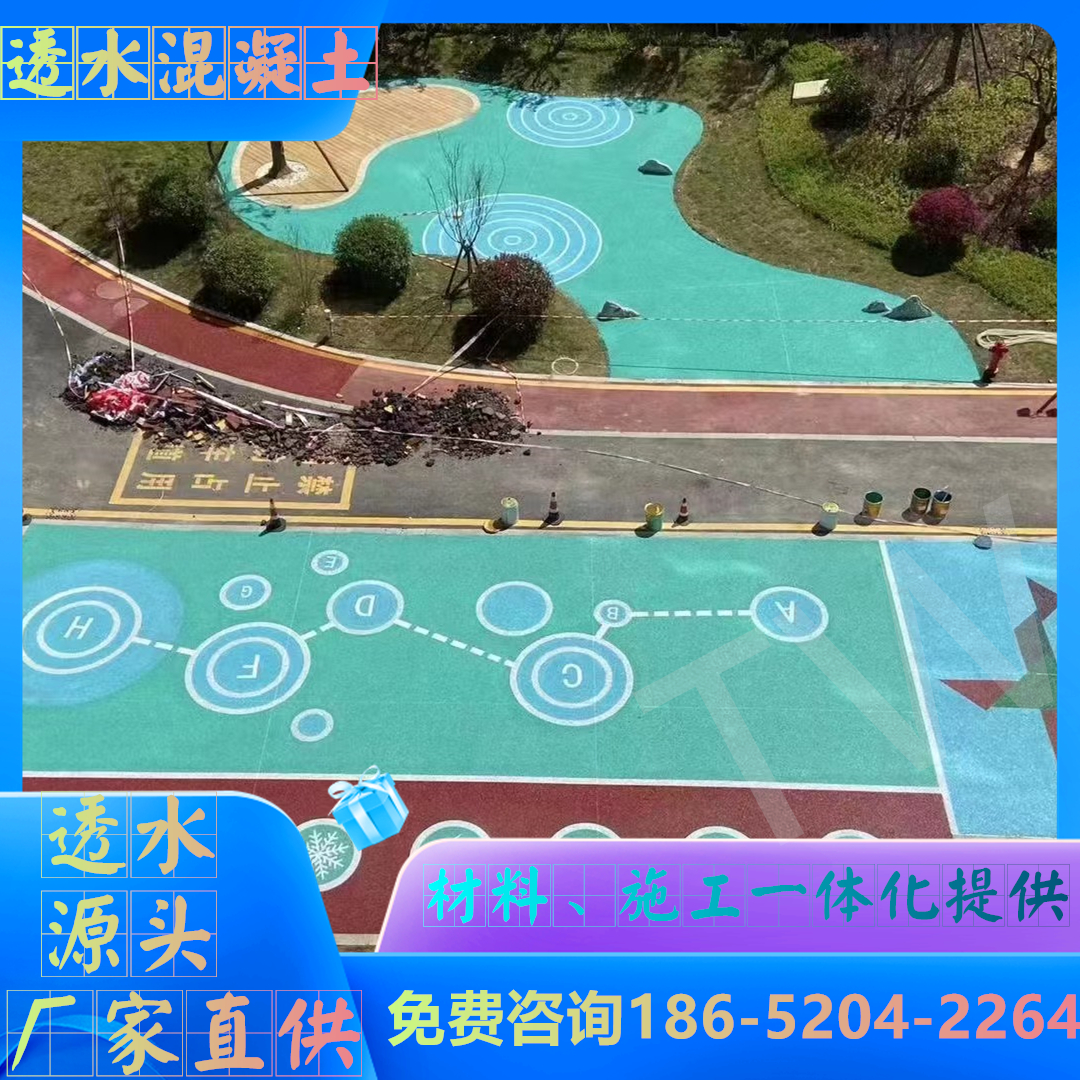

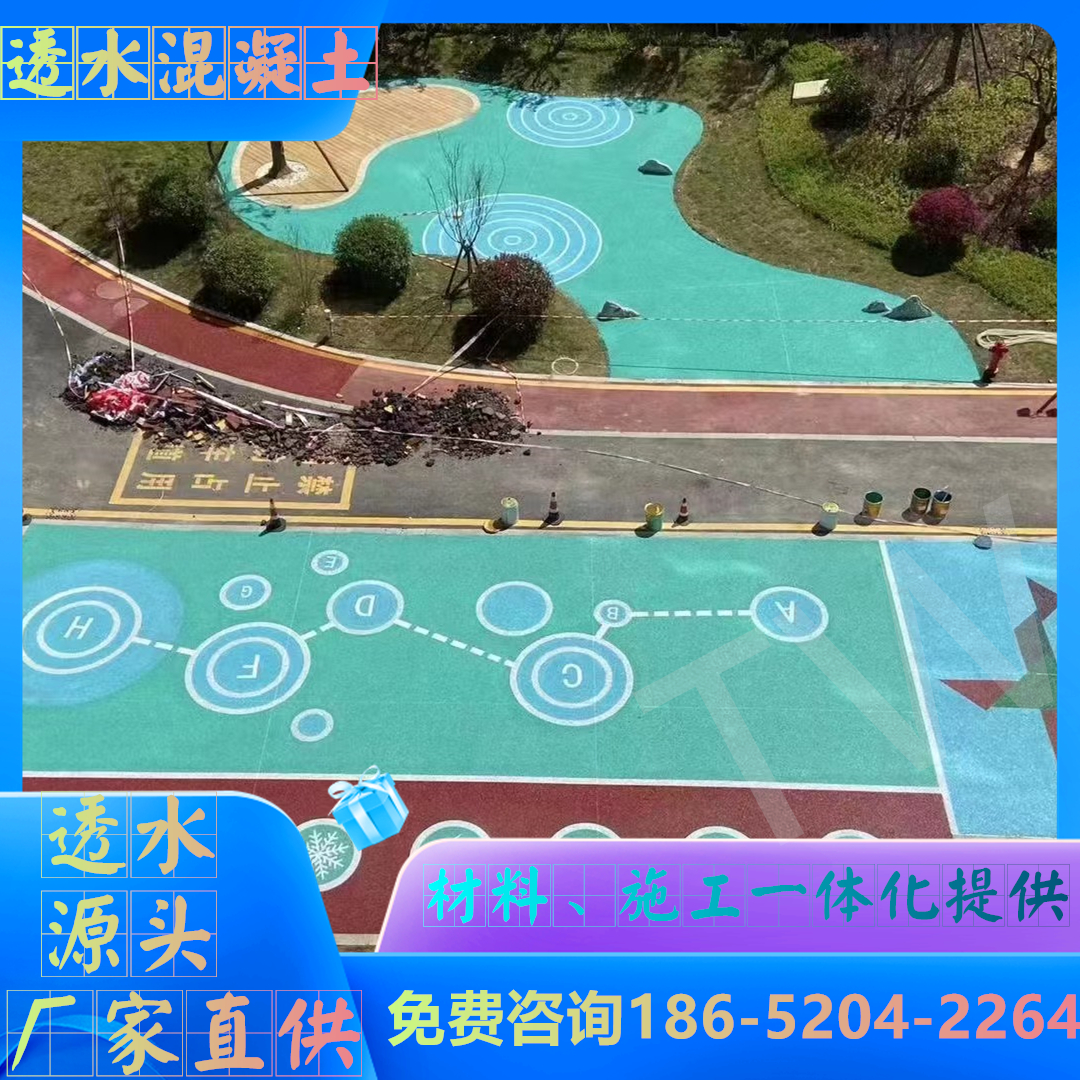

镇江京口区彩色透水地坪格优惠折扣中镇江京口区

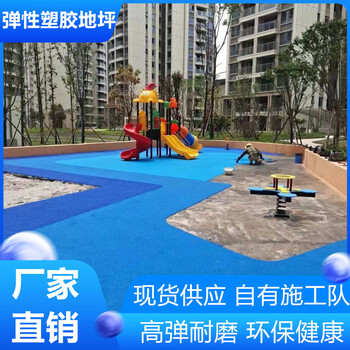

摘要: 随着城市化进程的不断加快,透水混凝土作为一种新型环保材料,在城市道路、广场、停车场等场所得到了广泛应用。本文详细介绍了透水混凝土施工前的准备工作以及施工过程中的质量控制要点,旨在为透水混凝土的施工提供技术参考,确保工程质量。

一、引言

投料顺序

透水混凝土的投料顺序一般为:先将粗骨料和水泥投入搅拌机中,搅拌均匀后,再加入水和外加剂,继续搅拌至均匀同时,该工程的实施也为城市公园的生态环境建设做出了贡献摘要: 本研究报告主要探讨了透水混凝土在施工过程中容易出现的问题这些问题会影响透水混凝土的施工质量和工程效果基层的平整度和压实度应符合设计要求由于秋季气候干燥,水分蒸发较快,因此要增加洒水次数,确保混凝土在养护期间始终保持湿润状态水泥的储存要注意防晒,避免因高温而影响水泥的性能

透水混凝土是由粗骨料、水泥、水和外加剂等材料经特定工艺制成的具有连续孔隙结构的混凝土。与传统混凝土相比,透水混凝土具有良好的透水性能,能够有效地补充地下水、缓解城市内涝、降低城市热岛效应等。因此,研究透水混凝土的施工技术和质量控制具有重要的现实意义。

二、施工前的准备工作

(一)技术准备

- 熟悉设计文件

施工前,应认真熟悉透水混凝土的设计文件,包括设计图纸、技术规范等,了解透水混凝土的设计要求、施工工艺和质量标准。 - 编制施工方案

根据设计文件和现场实际情况,编制详细的施工方案,包括施工组织、施工工艺、质量控制措施、安全措施等。施工方案应经监理单位审批后实施。 - 技术交底

对施工人员进行技术交底,使其了解透水混凝土的施工工艺、质量标准和安全注意事项。技术交底应采用书面形式,并由交底人和被交底人签字确认。

(二)材料准备

- 水泥

应选用强度等级不低于 42.5 的硅酸盐水泥或普通硅酸盐水泥。水泥的质量应符合国家现行标准的规定。 - 骨料

骨料应选用质地坚硬、耐久、洁净的碎石或卵石,粒径一般为 5~10mm。骨料的质量应符合国家现行标准的规定。 - 水

应选用符合国家现行标准的饮用水。 - 外加剂

外加剂应根据透水混凝土的性能要求和施工条件进行选择,其质量应符合国家现行标准的规定。

(三)设备准备

- 搅拌设备

应选用强制式搅拌机,其搅拌能力应满足施工要求。 - 运输设备

应选用自卸式运输车,其运输能力应满足施工要求。 - 摊铺设备

应选用透水混凝土摊铺机或人工摊铺工具,其摊铺能力应满足施工要求。 - 压实设备

应选用平板振动器、手扶式振动压路机等压实设备,其压实能力应满足施工要求。

(四)现场准备

- 清理基层

对基层进行清理,清除基层表面的杂物、灰尘和松散颗粒等,确保基层表面平整、坚实。 - 设置排水设施

在施工区域周围设置排水设施,确保施工过程中雨水能够及时排出,避免积水影响施工质量。 - 测量放线

根据设计图纸,进行测量放线,确定透水混凝土的施工范围和高程。

三、施工过程中的质量控制

(二)强度特性

透水混凝土的强度主要取决于粗骨料之间的粘结力和水泥浆体的强度同时,振捣不均匀还会导致混凝土表面出现裂缝和破损解决措施是延长养护时间,确保养护时间充足施工前应检查设备的性能和状态,确保设备正常运行

骨料用量:骨料用量应根据混凝土的强度要求和透水性能进行调整,一般为 1500~1600kg/m³可采用热水搅拌或对骨料进行预热等方式提高混凝土的搅拌温度水泥的储存要注意防潮,避免因受潮而影响水泥的性能

(一)搅拌

- 严格控制配合比

透水混凝土的配合比应根据设计要求和现场实际情况进行确定,并严格按照配合比进行配料。水泥、骨料、水和外加剂的用量应准确计量,误差应控制在允许范围内。 - 搅拌时间

透水混凝土的搅拌时间应根据搅拌机的类型和搅拌能力进行确定,一般为 3~5min。搅拌时间过短,会导致混凝土不均匀;搅拌时间过长,会影响混凝土的工作性。 - 搅拌方法

透水混凝土的搅拌应采用先干拌后湿拌的方法。先将水泥和骨料干拌均匀,然后加入水和外加剂进行湿拌,直至混凝土均匀为止。

(二)运输

- 运输时间

透水混凝土的运输时间应尽量缩短,一般不宜超过 30min。运输过程中,应采取措施防止混凝土离析和泌水。 - 运输工具

应选用自卸式运输车进行运输,运输过程中应保持车辆平稳,避免颠簸和碰撞。

(三)摊铺

- 摊铺厚度

透水混凝土的摊铺厚度应根据设计要求和现场实际情况进行确定,一般为 80~150mm。摊铺厚度过薄,会影响混凝土的强度和透水性能;摊铺厚度过厚,会增加施工难度和成本。 - 摊铺方法

透水混凝土的摊铺可采用摊铺机或人工摊铺的方法。摊铺机摊铺时,应控制好摊铺机的速度和高程,确保混凝土摊铺均匀、平整。人工摊铺时,应采用铁锹反扣摊铺,严禁抛掷和耧耙,以免混凝土离析。

(四)压实

- 压实时间

透水混凝土的压实应在混凝土摊铺后及时进行,一般不宜超过 30min。压实时间过短,会影响混凝土的强度和透水性能;压实时间过长,会使混凝土表面出现裂缝。 - 压实方法

透水混凝土的压实可采用平板振动器、手扶式振动压路机等压实设备。压实过程中,应先采用平板振动器进行振动压实,然后采用手扶式振动压路机进行碾压压实。压实次数应根据混凝土的坍落度和压实设备的性能进行确定,一般为 3~5 遍。

(五)养护

- 养护时间

透水混凝土的养护时间应不少于 7d。养护期间,应保持混凝土表面湿润,避免阳光直射和风吹雨淋。 - 养护方法

透水混凝土的养护可采用覆盖塑料薄膜、洒水等方法。覆盖塑料薄膜时,应确保薄膜与混凝土表面紧密贴合,避免薄膜被风吹起。洒水养护时,应控制好洒水量和洒水次数,确保混凝土表面始终保持湿润。

(六)切缝

- 切缝时间

透水混凝土的切缝应在混凝土强度达到设计强度的 25%~30% 时进行,一般为混凝土浇筑后 2~3d。切缝时间过早,会导致混凝土裂缝;切缝时间过晚,会增加切缝难度。 - 切缝深度

透水混凝土的切缝深度应根据混凝土的厚度进行确定,一般为混凝土厚度的 1/3~1/4。切缝深度过浅,会影响混凝土的收缩性能;切缝深度过深,会影响混凝土的强度和透水性能。

(七)填缝

- 填缝材料

透水混凝土的填缝材料应选用与混凝土颜色相近、弹性好、耐候性强的材料,如聚氨酯密封胶、硅酮密封胶等。 - 填缝方法

填缝前,应先将缝内的杂物清理干净,然后采用工具将填缝材料填入缝内,填缝应饱满、密实,不得有漏填、空鼓等现象。

四、质量检验

投料顺序

透水混凝土的投料顺序一般为:先将粗骨料和水泥投入搅拌机中,搅拌均匀后,再加入水和外加剂,继续搅拌至均匀经分析,主要原因是浇筑方式不当,没有采用分层浇筑法

(五)养护

养护方式

透水混凝土的养护方式一般采用覆盖保湿养护法,即在混凝土表面覆盖塑料薄膜或草帘等保湿材料,保持混凝土表面湿润,防止水分蒸发

(五)养护

养护方式

透水混凝土的养护方式一般采用覆盖保湿养护法,即在混凝土表面覆盖塑料薄膜或草帘等保湿材料,保持混凝土表面湿润,防止水分蒸发基层的平整度和压实度应符合设计要求与普通混凝土相比,透水混凝土的强度相对较低,但通过合理的配合比设计和施工工艺控制,可以满足不同工程的强度要求抹面时要注意控制抹面力度,避免因用力过大而破坏混凝土的表面结构

(一)原材料检验

- 水泥

应检验水泥的强度、性、凝结时间等指标,其质量应符合国家现行标准的规定。 - 骨料

应检验骨料的颗粒级配、含泥量、泥块含量、坚固性等指标,其质量应符合国家现行标准的规定。 - 水

应检验水的水质,其质量应符合国家现行标准的规定。 - 外加剂

应检验外加剂的性能指标,其质量应符合国家现行标准的规定。

(二)施工过程检验

- 坍落度

应在搅拌站和施工现场分别检验透水混凝土的坍落度,其坍落度应符合设计要求。 - 压实度

应采用灌砂法或核子密度仪等方法检验透水混凝土的压实度,其压实度应符合设计要求。 - 强度

应制作透水混凝土试件,进行抗压强度和抗折强度试验,其强度应符合设计要求。

(三)竣工验收检验

- 外观质量

透水混凝土的表面应平整、密实,无裂缝、麻面、蜂窝等缺陷。 - 透水性能

应采用透水系数测定仪等方法检验透水混凝土的透水性能,其透水系数应符合设计要求。 - 强度

应采用回弹法或钻芯法等方法检验透水混凝土的强度,其强度应符合设计要求。

(二)浇筑过程中问题的解决措施

采用分层浇筑法

采用分层浇筑法可以有效地避免混凝土的离析现象,提高混凝土的密实度和强度同时,浇筑厚度过薄会导致混凝土的强度不足,容易出现裂缝和破损;浇筑厚度过厚会增加混凝土的自重,容易导致混凝土的开裂和下沉

(三)振捣过程中问题的解决措施

控制振捣时间和振捣力度

控制振捣时间和振捣力度,避免振捣时间过长或过短、振捣力度过大或过小这些问题会影响透水混凝土的施工质量和工程效果水泥的储存要注意防潮,避免因受潮而影响水泥的性能基层的平整度和压实度应符合设计要求

五、结论

透水混凝土作为一种新型环保材料,具有良好的透水性能和生态效益。在施工前,应做好技术准备、材料准备、设备准备和现场准备等工作;在施工过程中,应严格控制搅拌、运输、摊铺、压实、养护、切缝和填缝等环节的质量,确保透水混凝土的施工质量。同时,应加强质量检验,及时发现和解决施工中存在的问题,确保工程质量符合设计要求。

五、透水混凝土施工中问题的解决措施

(一)搅拌过程中问题的解决措施

采用合适的搅拌设备和搅拌工艺

选择性能良好的搅拌机,并采用合理的搅拌工艺,如先将粗骨料和水泥投入搅拌机中,搅拌均匀后,再加入水和外加剂,继续搅拌至均匀

搅拌时间过长或过短

搅拌时间过长会导致水泥浆体过于粘稠,影响施工性能;搅拌时间过短会导致水泥浆体分布不均匀,影响混凝土的强度和透水性能同时,采用平板振捣器和插入式振捣器相结合的方式,确保混凝土的密实度均匀骨料的储存要注意防止冰雪混入和冻结

骨料:骨料应选择质地坚硬、耐久、洁净的碎石或卵石,粒径一般为 5~10mm