IC 制造过程各种工艺前都需要进行晶圆的传输、定位和姿态调整。晶圆升降机构就是品圆自动传输系统重要组成部分之一。其速度、重复定位精度将直接或间接影响 IC 的生产效率和制造质量。研究、高速度、高稳定性的新型晶圆升降机构可以提高生产效率和制造质量,为 IC 制造提供有力保障。

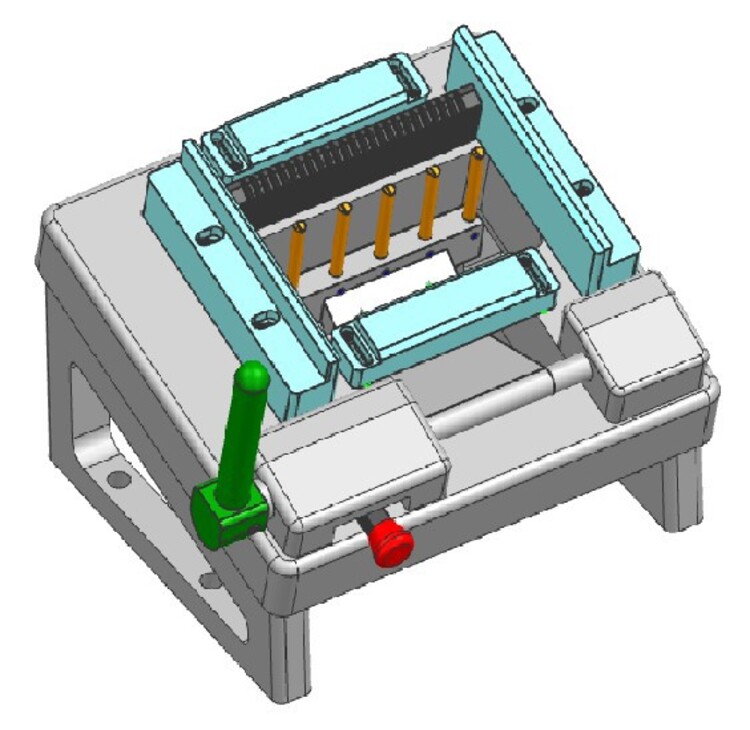

晶圆升降机构需要完成升降运动,采用直线电机驱动。直线电机是一种将电能直接转换成直线运动,而不需要通过任何中间转换机构的新颖电机。其代表是音圈电机,音圈的绕制方向与磁场方向垂直,具有喇叭状的辐射磁场,音圈通电后在磁场中会产生力,力的大小与施加在线圈上的电流成比例。电机运动形式可以为直线或者圆弧,主要用在精密仪器上。

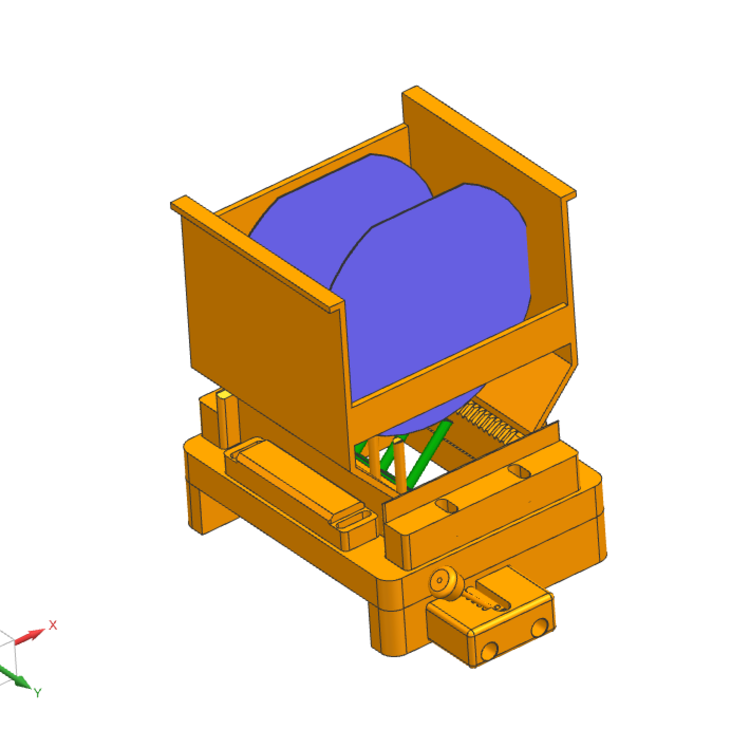

晶圆升降系统是半导体制造中重要的工艺设备之一,常规的晶圆升降系统通常有两种:其中一种晶圆升降系统包括:顶针、静电吸盘、组合支架及三个升降气缸,所述顶针通过所述组合支架固定在所述升降气缸上,当所述顶针托载晶圆时,所述升降气缸可以控制组合支架及托载晶圆的所述顶针相对静电吸盘上升或者下降一定的高度。但是,当组合支架使用时间过长时容易损坏,导致顶针,下降的高度不够,使得顶针与晶圆的背面的间距过小,进而导致晶圆上累积的电荷在该顶针区域局部放电起辉造成放电,从而导致晶圆良率损失。

另一种晶圆升降系统包括三个顶针、静电吸盘及三个升降气缸,一个升降气缸控制一个顶针的升降,采用该装置进行晶圆升降时发现,由于顶针的上升受升降气缸压力波动的影响,导致三个顶针的下降高度存在差异,使得其中某个顶针与晶圆的背面的间距过小,进而导致晶圆上累积的电荷在该顶针区域局部放电起辉造成放电,从而导致晶圆良率损失。

目前,半导体制程设备中,常常需要用电机通过传动带带动滚珠丝杆,来控制晶圆的升降。而传动带通过摩擦来传递动力,因此传动带要调整张紧力以获得合适的摩擦力。通过调整传动带的张紧度可以调整传动带和齿轮之间的摩擦力,传动带的张紧度可通过调节电机位置进行调整。另外传动带过紧会使传动带磨损严重,过松则易产生打滑现象,使传动带严重磨损甚至烧坏。

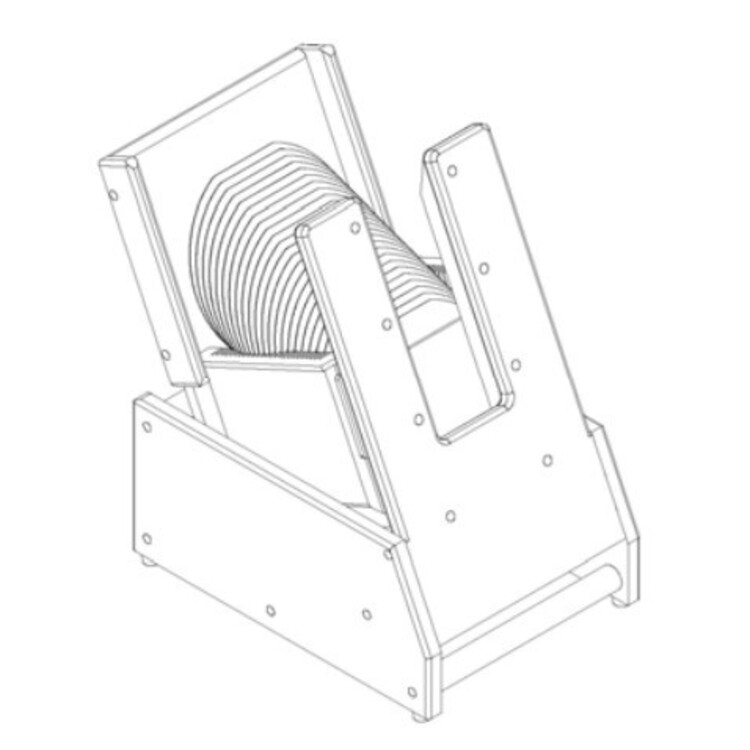

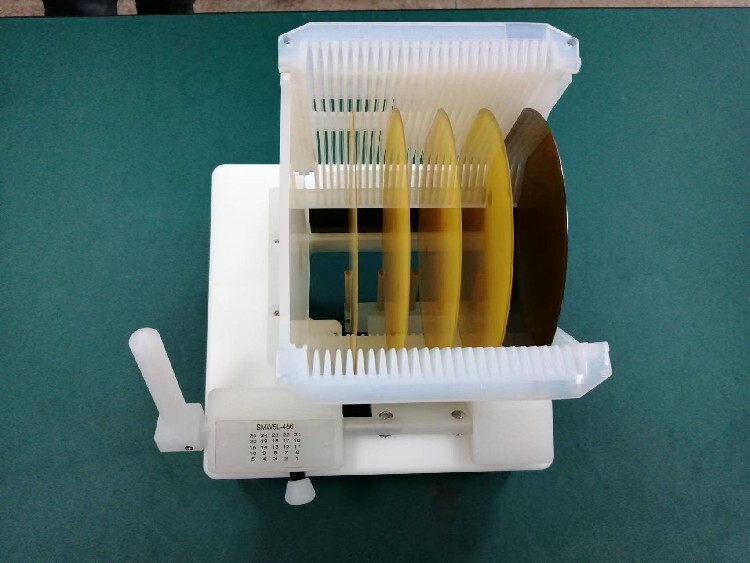

自动化的下一个水平是加载和卸载品圆。业界己经将晶圆片匣确立为主要的晶圆承载体和传输体。片匣通过多种机械原理被放置在机器、升降机和/或晶圆抽取器上,或机械手将晶圆输送到特定的工艺室、旋转卡盘。在某些工艺中,如一些工艺反应管,整个片匣都放在工艺反应室中。这一水平的自动化称为“单按钮”操作c通过一个按钮,操作员激活加载系统,晶圆被加工然后再回到片匣中。在工艺周期的后,机器发出警报声或点亮指示灯,操作员再将片匣移走。

随着制造工艺的进步,所加工的硅片直径越来越大,而器件特征尺寸在不断缩小,单位面积上能够容纳的集成电路数量剧增,成品率显著提高,单位产品的成本大幅度降低,可靠性等性能指标显著提升,促进了大生产的规模化。