灌浆施工时应符合下列要求:

浆料应从一侧灌入,直至另一侧溢出为止,以利于排出设备机座与混凝土基础之间的空气,使灌浆充实,不得从四侧同时进行灌浆。

灌浆开始后,连续进行,不能间断,并应尽可能缩短灌浆时间。

在灌浆过程中不宜振捣,必要时可用竹板条等进行拉动导流。

每次灌浆层厚度不宜超过100mm。

较长设备或轨道基础的灌浆,应采用分段施工。每段长度以10m为宜。

灌浆过程中如发现表面有泌水现象,可布撒少量CGM干料,吸干水份。

对灌浆层厚度大于1000mm大体积的设备基础灌浆时,可在搅拌灌浆料时按总量比1:1加入0.5mm石子,但需经试验确定其可灌性是否能达到要求。

设备基础灌浆完毕后,要剔除的部分应在灌浆层终凝前进行处理。

在灌浆施工过程中直至脱模前,应避免灌浆层受到振动和碰撞,以免损坏未结硬的灌浆层。

模板与设备底座的水平距离应控制在100mm左右,以利于灌浆施工。

灌浆中如出现跑浆现象,应及时处理。

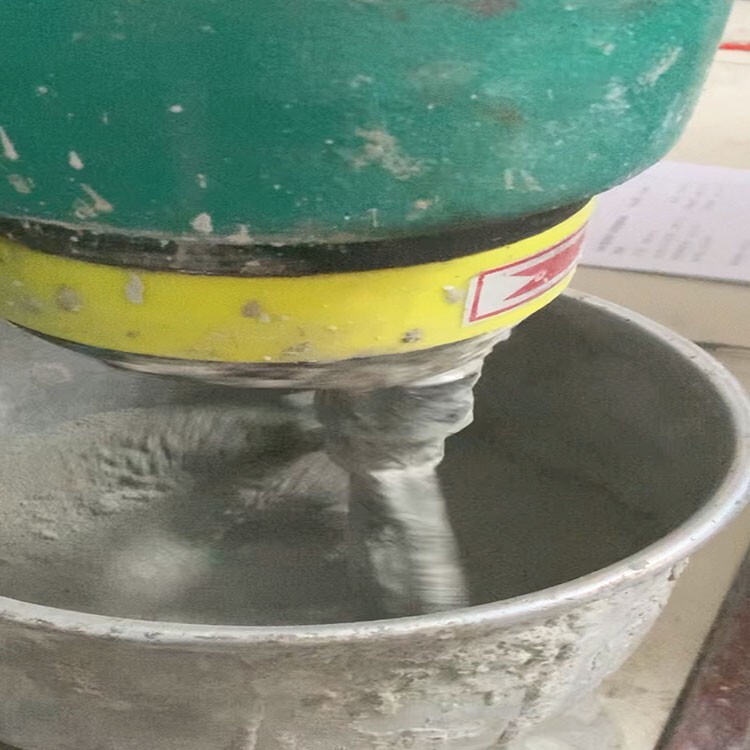

当设备基础灌浆量较大时,应采用机械搅拌方式,以灌浆施工。

区分桥梁支座灌浆料质量好坏,应关注其凝固时间。凝固时间的长短通常取决于组分配比,现代灌浆料设计注重早强、高强性能,常见凝固时间在1小时左右,但也存在时间更长的选项,这取决于施工团队的需求以及对强度的特殊要求。

流动度:初始值需达到320mm,30分钟后需保持在240mm以上

抗压强度:2小时内至少20MPa,经过8小时、24小时和28天标准养护,强度分别需大于或等于20MPa、40MPa和50MPa

抗折强度:24小时和28天标准养护下的强度分别需达到10MPa

自由膨胀率:28天标准养护期间,膨胀率控制在0.02%到0.1%之间

技术特点

灌浆料早强、高强:一天强度高可达60MPa以上,设备安装完毕一天后即可运行生产。

灌浆料自流态:现场只需加水搅拌后,直接灌入设备基础,不需震捣便可填充设备基础的全部空隙。

灌浆料微膨胀:以设备与基础之间紧密接触。

灌浆料无锈蚀作用:对钢筋、钢板等无锈蚀危害。

灌浆料抗油渗:在机油中浸泡30天后其强度比浸油前提高10%以上。

灌浆料耐久性:200万次疲劳实验,50次冻融循环实验强度无明显变化。

灌浆料耐候性好-40℃~600℃长期安全使用。 [1]

产品优势

支座安装用灌浆材料,主要对灌浆料早期强度、抗折强度,有较高的要求

支座灌浆料,2h抗压强度25Mmpa,1d抗折强度10Mpa,完全满足支座安装要求

通用型灌浆料,一般用于板、梁、柱、加固,设备安装,一般按标准要求,1d强度达到20Mpa即可,对抗折强度没有特殊要求

材料要求:

支座灌浆料应采用高强度水泥或粉煤灰等水泥基材料,并可添加适量的粉煤灰、矿渣、石膏、沙砾等材料,以提高灌浆料的性能。

支座灌浆料应采用纯净无杂质的水,水泥与水的比例为1:0.4-0.6