图1为本文设计的智能机器人仓储物流系统总体方案,其集成了自动化立体仓库、AGV、机器人、视觉传感器、激取光料传感器等,由机器人完成物料的拾取、摆放、搬运和分捡,视觉系统完成对物料的形状、位置和颜色识别,传感器完成移动机器人的定位和避障等,该系统实现了齿轮箱的装配和拆解工作,其适用性广,衍生能力强。设计齿轮箱装配工艺流程如图2所示。

该智能机器人仓储物流系统主要包括自动化立体仓库、平台式AGV、复合机器人、双臂机器人、叉车AGV等硬件设备。

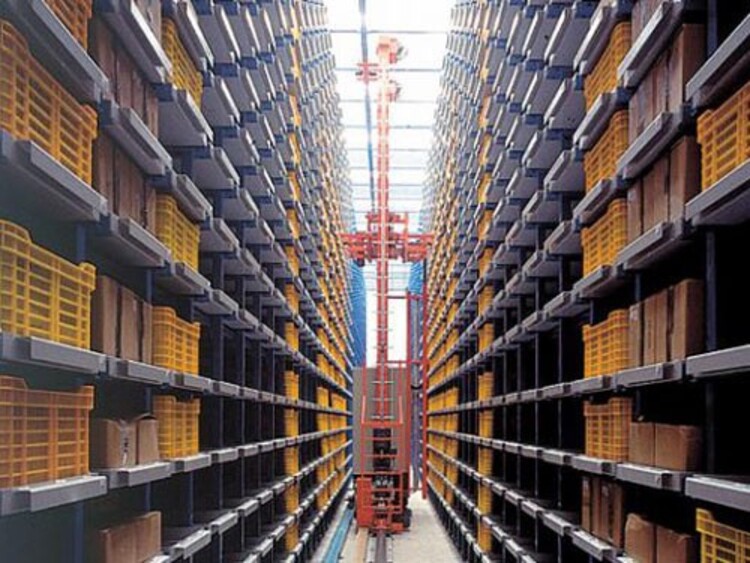

(1)自动化立体仓库

自动化立体仓库是现代生产系统自动化程度提高的重要标志,在有限的占地面积下能够实现货物的大量、有效存储,充分利用空间资源。如图3所示,本文设计自动化立体仓库包括货架、堆垛机、出入库平台组成。其中堆垛机的行走轴实现堆垛机沿着立体仓库长度方向运动、升降轴实现堆垛机沿着立体仓库高度方向运动,货叉伸缩轴实现货物托盘的抓取。出入库平台安装有货物托盘检测传感器,用于判断出入库平台与机器人的对接情况。零件出入库平台设有一段升降式运输平台①,其处于低位时与平台AGV对接,处于高位时与出入库平台②对接。

复合机器人复合机器人由移动底盘及关节柔性机械臂组成。其整体融入视觉系统、多样化的导航配置、的二次视觉定位等技术,使机器人精度更高、更加智能化。可以广泛应用于3C行业、自动化工厂、仓储分拣、自动化货物超市等,实现物料自动搬运、物品上下料、物料分拣等。

叉车 AGV叉车AGV具有激光导引系统、控制台和调度管理系统、在线自动充电系统、通讯系统及安全系统等。控制台和调度管理系统是AGV系统的调度管理中心,负责与上位机交换信息,生成AGV的运行任务,并将指令下发给AGV完成相应的任务。

智能机器人仓储物流系统主要由总控调度软件和立体仓库监控软件组成,立体仓库监控软件主要用于立体仓库状态反馈,以及零件/成品的存入和取出。 总控调度软件负责管理和控制所有的设备, 协调各个设备进行工作,以完成整体的传工输作控流制程。总控调度软件和其他跟各踪模块之间的关系如图5所示。

图5 软件结构图

系统中所有设备通过TCP/IP协议进行通信,如图6所示。使用路由器组建一个局域网,双臂机器人、立体仓库监控软件服务器、总控调度软件服务器通过有线的方式介入局域网,而复合机器人、平台式AGV、叉车AGV使用无线的方式介入局域网。在该局域网中,总控调度软件是整个系统的核心,允许直接监视其他设备的状态,并控制这些设备执行相应的动作。

设备状态监测:平台式AGV及叉车AGV 状态监测包括AGV位置监测、电量监测、载货状态监测和运行状态监测等;复合机器人状态监测包括位置监测、电量监测、载货状态监测、使能状态监测和空闲状态监测等;双臂机器人状态监测包括机器人使能状态监测、机器人空闲状态监测、料台上下料完成状态监测等;立体仓库状态监测包括立体仓库堆垛机使能状态监测、空闲状态监测、货架中货物状态监测、出入库平台空间状态监测、出入库平台上下料完成状态监测等。

存储管理:包括货架库存信息、立体仓库出入库历史信息记录和事件日志信息。人机交互界面:包括信息显示、手动操作和自动操作界面。

利用齿轮箱的模拟装配拆解工作对本文智能机器人仓储物流系统进行了应用验证。通过总控调度系统软件及各机器人系统的通讯,能够实现对齿轮箱的装配和拆解。设计开发的总控调度软件经过长期运行和反复测试,能够正确显示各设备状态,并且具有较好的用户使用界面,工作性能良好。软件运行结构如图11所示。图11a中各个按钮分别代表各机器人的不同动作,主要用于调试及单步操作。图11b 则为自动动作流程,装配模式启动后,总控调度软件就会按照的4个零件出库,然后通过平台式AGV、复合机器人、运输到双臂机器人装配台处,通过双臂机器人组装成成品放回成品料盘中, 成品料盘经复合机器人、叉车AGV运输到成品库位中,零件料盘经复合机器人、平台式AGV运输回零件库位中。

齿轮箱的装配和拆解过程严格按照工艺流程执行,验证了本文所设计的智能机器人仓储物流系统的可靠性及稳定性。平台式AGV与出入库平台的成功对接验证了本文二维码视觉定位的有效性及稳定性。