工业CT的优势:

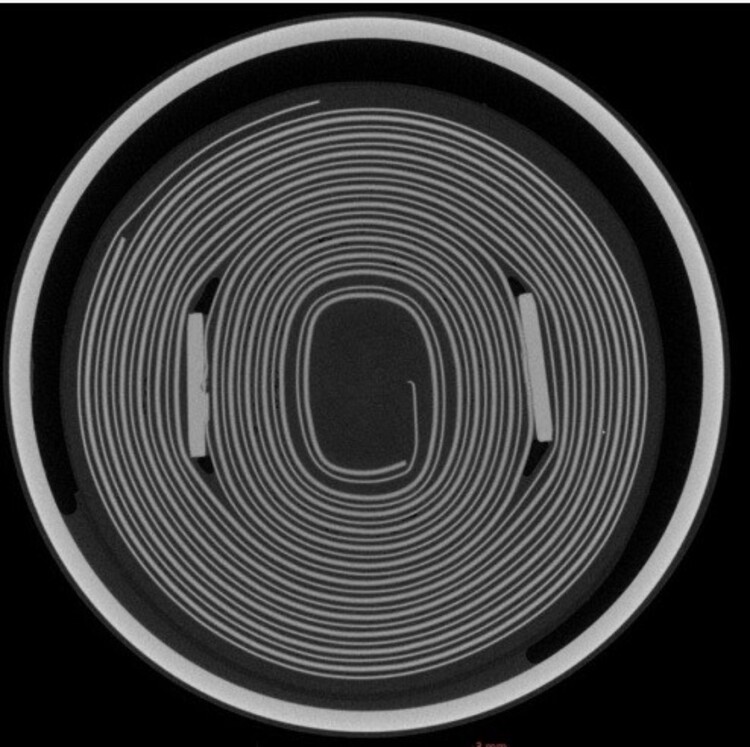

虚拟的样件切割X射线CT可以对扫描样件进行任意方虚拟切割,实现高分辨率可视化,并进行分辨率内任意厚度的切片分析。

单次扫描-多种数据分析

一次扫描,可以进行多种分析:尺寸测量、材料特征、缺陷分析和内部结构的无损检测。

检测和复制任何零件

X射线CT可以提供零件内部和外部特征的详细透视数据。即使CAD模型无法使用,也可以通过提取零件点云数据,轻松地复制零件。

无损检测特点:

1、非破坏性

非破坏性——是指在获得检测结果的同时,除了剔除不合格品外,不损失零件。因此,检测规模不受零件多少的限制,既可抽样检验,又可在必要时采用普检。因而,更具有灵活性(普检、抽检均可)和可靠性。

2、互容性

互容性——即指检验方法的互容性,即:同一零件可同时或依次采用不同的检验方法;而且又可重复地进行同一检验。这也是非破坏性带来的好处。

3、动态性

动态性——这是说,无损探伤方法可对使用中的零件进行检验,而且能够适时考察产品运行期的累计影响。因而,可查明结构的失效机理。

4、严格性

严格性——是指无损检测技术的严格性。无损检测需要仪器、设备;同时也需要训练的检验人员,按照严格的规程和标准进行操作。

5、检验结果的分歧性

检验结果的分歧性——不同的检测人员对同一试件的检测结果可能会有分歧。特别是在超声波检验时,同一检验项目要由两个检验人员来完成。需要“会诊”。

概括起来,无损检测的特点是:非破坏性、互容性、动态性、严格性以及检测结果的分歧性等。

无损检查目视检测范围:1、焊缝表面缺陷检查。检查焊缝表面裂纹、未焊透及焊漏等焊接质量。2、状态检查。检查表面裂纹、起皮、拉线、划痕、凹坑、凸起、斑点、腐蚀等缺陷。3、内腔检查。当某些产品(如蜗轮泵、发动机等)工作后,按技术要求规定的项目进行内窥检测。4、装配检查。当有要求和需要时,使用同三维工业视频内窥镜对装配质量进行检查;装配或某一工序完成后,检查各零部组件装配位置是否符合图样或技术条件的要求;是否存在装配缺陷。5、多余物检查。检查产品内腔残余内屑,外来物等多余物。

工业CT检测技术是以X 射线和γ射线作为辐射源的工业CT,其工作原理就是射线检测的原理。计算机层析成像技术使用不同的能量波作为辐射源,其工作原理也有所不同。在工业无损检测中广泛应用的是透射层析成像技术(ICT),使用的辐射源多为x射线或y射线,包括低能X 射线或由加速器产生的高能X射线,常用的γ射线同位素则有192Ir、137Cs 和60Co 等

工业CT扫描是任何计算机辅助断层扫描过程,通常是X射线计算机断层扫描,它使用辐射来生成扫描对象的3D内部和外部表示。工业CT扫描已在许多工业领域用于部件的内部检查。工业CT扫描的一些主要用途是缺陷检测、故障分析、计量、装配分析和逆向工程应用。就像在医学成像中一样,工业成像包括非断层摄影(工业射线照相术)和计算机断层扫描射线照相术(计算机断层扫描术)。

工业CT检测主要用于检测高密度和大尺寸物体,应用高能量X射线探,需有更高的系统分辨力等等。目前工业CT技术的应用十分广泛;在汽车等制造领域,可以用于零部件的缺陷检测、质量控制和实效分析;在电子行业,可以用于芯片封装多余物检测、封装工艺改进和逆向设计;在航空航天领域可用于产品质量控制、装配工艺分析;总之,凡是需要观测样品内部结构的场合都能用到工业CT,是一种十分理想的无损检测手段。