速度比例增益

1、设定速度调节器的比例增益;

2、设置值越大,增益越高,刚度越大。参数数值根据具体的伺服驱动系统型号和负载值情况确定。一般情况下,负载惯量越大,设定值越大;

3、在系统不产生振荡的条件下,尽量设定较大的值。

速度积分时间常数

1、设定速度调节器的积分时间常数;

2、设置值越小,积分速度越快。参数数值根据具体的伺服驱动系统型号和负载情况确定。一般情况下,负载惯量越大,设定值越大;

3、在系统不产生振荡的条件下,尽量设定较小的值。

速度反馈滤波因子

1、设定速度反馈低通滤波器特性;

2、数值越大,截止频率越低,电机产生的噪音越小。如果负载惯量很大,可以适当减小设定值。数值太大,造成响应变慢,可能会引起振荡;

3、数值越小,截止频率越高,速度反馈响应越快。如果需要较高的速度响应,可以适当减小设定值。

大输出转矩设置

1、设置伺服电机的内部转矩限制值;

2、设置值是额定转矩的百分比;

3、任何时候,这个限制都有效定位完成范围;

4、设定位置控制方式下定位完成脉冲范围;

5、本参数提供了位置控制方式下驱动器判断是否完成定位的依据,当位置偏差计数器内的剩余脉冲数小于或等于本参数设定值时,驱动器认为定位已完成,到位开关信号为 ON,否则为OFF;

6、在位置控制方式时,输出位置定位完成信号,加减速时间常数;

7、设置值是表示电机从0~2000r/min的加速时间或从2000~0r/min的减速时间;

8、加减速特性是线性的到达速度范围;

9、设置到达速度;

10、在非位置控制方式下,如果电机速度超过本设定值,则速度到达开关信号为ON,否则为OFF;

11、在位置控制方式下,不用此参数;

12、与旋转方向无关

折叠反馈补偿型开环控制

开环系统的精度较低,这是由于伺服驱动器的步距误差、起停误差、机械系统的误差都会直接影响到定位精度。应采用补偿型进行改进,这种系统且有开环与闭环两者的优点,即具有开环的稳定性和闭环的性。不会因为机床的谐振频率、爬行、失动等引起系统振荡。反馈补偿型开环控制不需要间隙补偿和螺距补偿。

折叠闭环控制

由于开环控制的精度不能很好地满足机床的要求,为了提高伺服驱动器的控制精度,根本的办法是采用闭环控制方式。即不但有前身控制通道,而且有检测输出的反馈通道,指令信号与反馈信号比较后得到偏差信号,形成以偏差控制的闭环控制系统。

折叠半闭环控制

对于闭环控制系统,合理的设计可以得到可靠的稳定性和很高的精度,但是直接测量工作台的位置信号需要用如光栅、有磁尺或直线感应同步器等安装、维护要求较高的位置检测装置。通过对传动轴或丝杠角位移的测量,可间接地获得位置输出量的等效反馈信号。由于这部分传动引起的误差不能被闭环系统中不包含从旋转轴到工作台之间的传动链,因此这部分传动引起的误差不能被闭环系统自动补偿,所以称这种由等效反馈信号构成的闭环控制系统为半闭环伺服驱动器,这种控制方式称为半闭环控制方式。

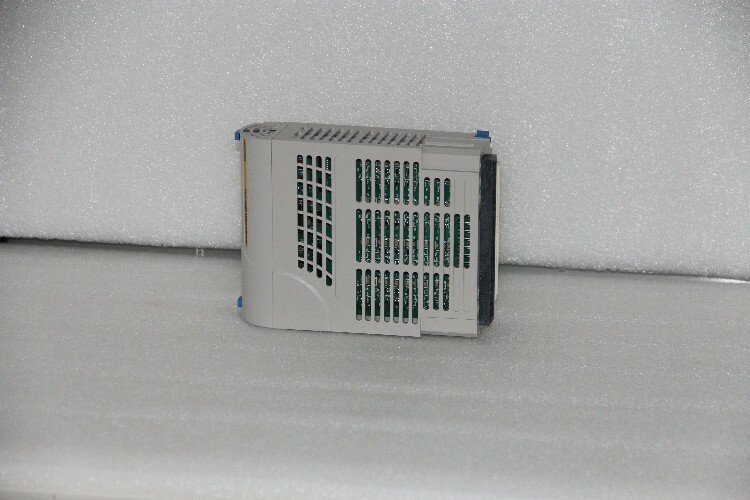

AB-PLC是一款模块化的并可任意扩展的PLC控制器,I/O点采用插片的方式与主通讯模块连接,可根据实际需要任意扩展增加I/O点,设备采用德国内核,性能更稳定,除传统PLC具有的网口与串口外,还具有CAN总线通讯接口,您可以使用这些通信总线接入对应的网络与其他设备进行通信,轻松将其接入通信控制网络。紧凑的外形结构和灵活的可编程功能使得该PLC几乎可用于任何工业现场控制及采集系统中,为自动化控制提供一个非常有效和经济的解决方案。

AB控制器(controller)是指按照预定顺序改变主电路或控制电路的接线和改变电路中电阻值来控制电动机的启动、调速、制动和反向的主令装置。由程序计数器、指令寄存器、指令译码器、时序产生器和操作控制器组成,它是发布命令的“决策机构”,即完成协调和指挥整个计算机系统的操作。

AB伺服电机电压过高原因

1、供电电压过高:供电电压超出了AB伺服电机的额定工作范围。检查供电电压是否符合AB伺服电机的规格要求。

2、供电电源异常:供电电源存在故障或不稳定,导致输出电压异常上升。

3、变频器或驱动器故障:AB伺服电机的变频器或驱动器可能存在故障,导致输送电压异常升高。

4、调节器或控制系统设置错误:调节器或控制系统的参数设置错误可能导致输出电压超出范围。

5、反馈装置问题:AB伺服电机的反馈装置可能存在问题,如位置传感器或编码器错误。检查反馈装置的连接和工作状态。确保正确安装和校准。

6、过载或负载异常:若负载过大或存在异常情况,AB伺服电机可能会产生过高的反向电动势,导致输出电压升高。

7、线路故障:AB伺服电机供电线路或信号线路可能存在故障或短路,导致异常电压升高。