翅片拼凑:先制作翅片,然后将翅片的根部折叠在一起,压力加工后卡紧,片段紧密咬合成一个整体。这个过程可以随意制成总宽度.高翅片散热器。问题是片与片之间是分体的,导热阻大。导热性大大降低。 插入式类型:由底板和多个翅片组成。在底板的一侧铣削插槽,将翅片的一端插入插槽中,并将其卡紧。这种散热器只有少数铝板的顶部插入底板。当接触导热面积有,热阻会稍大。热阻参数的一致性也很差。

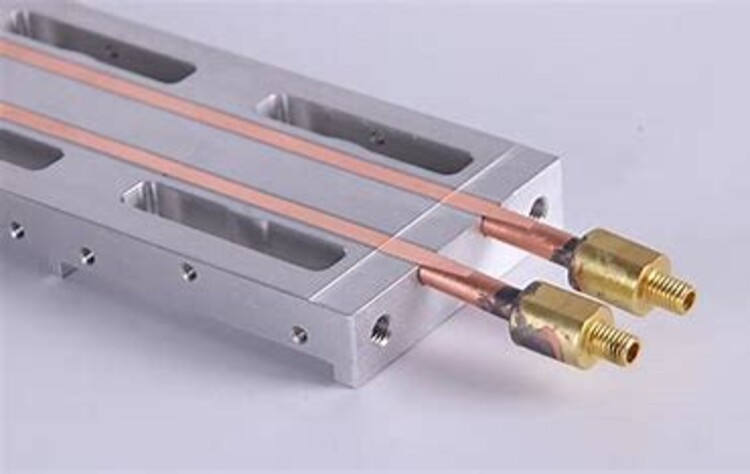

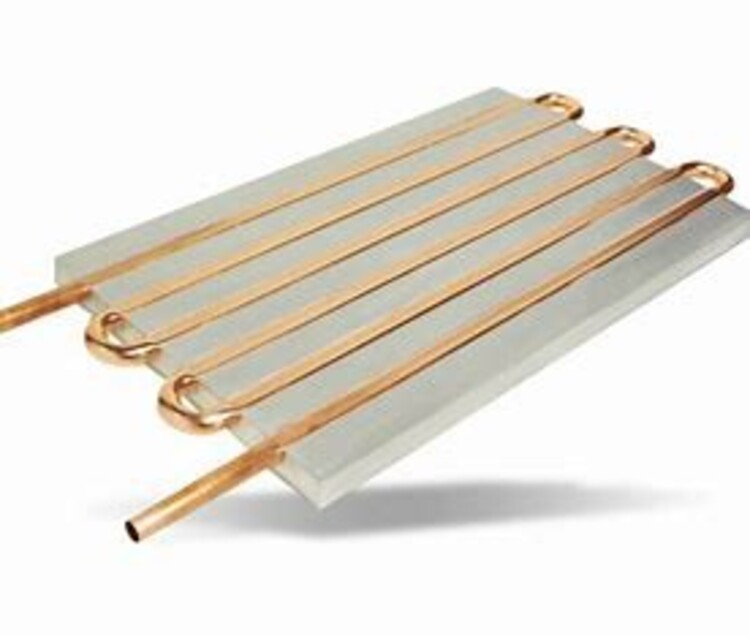

冷板(chillplate, Cold plate)是作为水冷散热系统对热影响很关键的一个部件,热设计的目的就是要在有限的空间内通过对产品流道的合理布置从而有效的降低冷板的热阻。布置流道就是要在客户的限制条件下如冷板的尺寸,流体的流量,流体特质Pump的P-Q,产品使用的环境等,满足散热性能。

水冷板的强度。采用深孔加工,或者尽量小面积焊接是提高强度的方法;可以分多处小块焊接,尽量避免大面积盖板焊接 水冷板的承压和泄漏测试 依照客户规格对产品性能进行测试 承压和泄露测试。水冷板通常要求产品测试压力为正常使用压力的2~3倍,保压时间一般在15~120min之间。

蒸馏水或者纯净水通入产品,保压2小时,产品置空气中观察是否渗水或冒水。许多细小的泄露通常会冒极小的水珠,观察上时好用放大镜在灯光下观察。

以某产品需要测试10kg/cm2为例,首件产品先通入2kg压力,保压10分钟,观察无异样,然后通入5kg,后才通入7kg,再至10kg。验证产品可以抵抗10kg压力后,后续测试依照2kg 3分钟,5kg 3分钟,10kg 10分钟测试(具体按照客户要求或者设计规格)

一般说来,水冷板为无风机设计,辅以动态、、智能化的冷却技术可以有效降低制冷能耗的成本,实现、准确的热量交换,其缺点是存在意外漏水的弊端,因此,对水冷板的加工制作工艺提出了很高的要求。 是一些大功率器件,如SVG、变频器、逆变器、IGBT等等,这些器件都可以使用水冷板散热器进行散热,而且散热效果非常好。

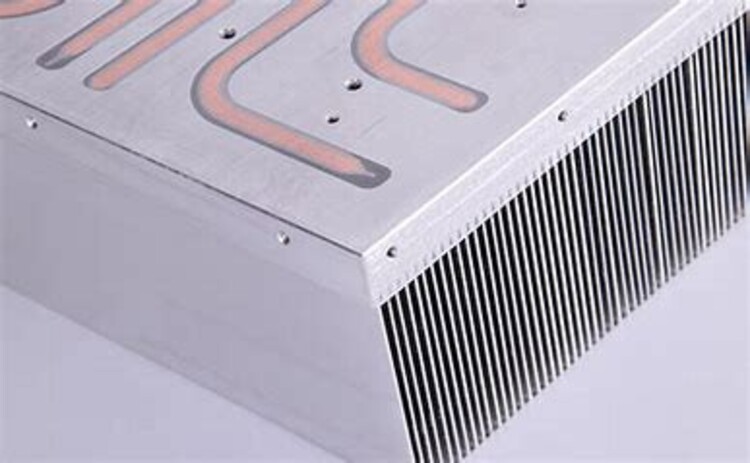

推动水冷板不断迭代和发展的一个重要因素是:提高导热效率。 提高导热效率通常有以下几种方案: (1)提高冷板与电芯的接触面积; (2)提高冷板与电芯之间界面的导热率; (3)提高冷板自身(材料)的导热性能; (4)调整流道设计,提高流体自身的换热效果; (5)不同冷板布置方案。

冷板材料上,目前业内主要采用的是铝合金,铜的导热效果更好,但成本要贵得多,所以不是主流方向,在非电池包领域有应用;对于提高导热界面的导热效率,主要是在导热界面材料TIM上做功夫,由之前的空气介质,到后来的导热垫,再到目前的导热胶,TIM的导热效果在不断提高。

冲压流道和凸包这种大平板式的冷板设计迎合了当前快充和大模组、CTP的设计思路,是当前的主要应用趋势。另外,根据是否存在模组、界面材料TIM、箱体和电芯,这4者与冷板的位置来划分,冷板至少有6种的布置方案,其中箱体集成水冷板是目种比较受欢迎的设计思路。