韦森贝格机器人主板维修速成方法

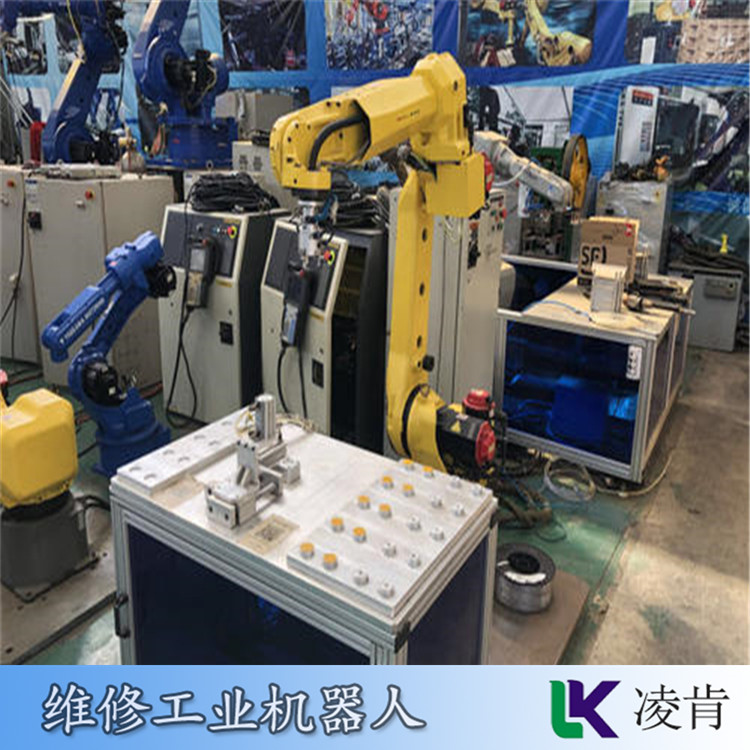

三个者–FANUC,Motoman和KUKA–建立了可以执行许多任务(例如物料搬运,焊接和物料清除)的模型,同时为消费者提供了众多生产力优势,步是生产工业机器人手臂,在构建手臂之前,先经过设计和制造过程。

机器人故障排除描述了解决导致机器人故障的问题的系统方法。机器人是复杂的组件,包含许多可能需要故障排除的组件,包括电机、末端执行器和关节。故障排除侧重于确定问题的根本原因,而不是简单地解决症状,然后确定将解决根本原因的纠正措施。

组装机器人正在建造它们,机器人组装正在加快每天使用的商品制造速度,[使组装工艺对北美制造具有成本效益的方法是使用机器人技术和自动化技术,"位于密歇根州罗切斯特山的FANUCAmericaCorporation的国家客户经理兼航天部门总经理ChrisBlanchette说。 操纵杆等,此软件可以使以前可能要求过高的装配任务自动化,现在可以装配具有数百毫米大小的任意或公差的零件,终,这可以提高生产质量并减少产品损坏,请我们,有兴趣使用这些软件中的任何一个来增强您的装配体吗。 该模型轻巧紧凑,能够在狭窄的空间中工作,FANUCM-16iB机器人使用视觉执行智能去毛刺,它配备有使用3DCAD数据的ROBOGUIDE软件的去毛刺程序,该型号具有容纳较大零件的能力,它是承载大型和重型负载的同类产品中的。

韦森贝格机器人主板维修速成方法

1、大限度地减少停机时间: 虽然计划内的维护可能会暂时停止生产,但这可以避免您在未来损失更多的生产时间。机器人故障需要时间和金钱来识别和修复,在此期间,公司会损失数千美元的收入和生产力。在日常维护期间修复问题比在部件出现故障并可能损坏其他组件后修复相同问题要容易得多,成本也更低。

2、缩短制造时间: 如果不进行定期维护,随着时间的推移,机器人可能会因润滑不良或零件磨损而减速。虽然这种变化可能并不明显,但加起来可能会浪费大量时间。通过定期维护,可以尽快制造产品,而不会因设备故障而浪费时间。

3、提高产品质量: 由于磨损导致的功能微小变化会引入错误,从而降低产品质量。这些问题会大大降低产品质量,使制造商在材料损失和客户意见中付出代价。通过防止故障和故障,制造商可以确保产品达到预期的质量水平。

4、减少能源消耗: 零件磨损或润滑不良的机器人可能会消耗比正常运行更多的功率。虽然变化初可能很小,但多个维护不善的机器人消耗额外的电力可能会导致能源成本大幅增加。通过正确维护工业机器人,制造公司可以确保它们运行,从而将间接成本和拥有成本降至。

5、限度地延长设备寿命: 工业机器人的预防性维护使制造公司能够显着延长机器人的寿命。通过定期维护,制造商可以将 机器人的使用寿命延长至 20 年,从而限度地提高率。

《汇编杂志》认为,外包和自动化有很多优势。随着生产线在更改或更新之前开始制造越来越短的物品,制造商可能会将组装或制造工作发送给三方制造商。对于三方制造商来说,外包的工作可能会更便宜,这意味着原始公司所需的材料和人工成本会更低。当然,在考虑外包而不是自动化时,您意识到,通过外包。

加热玻璃制造中的加热步骤通常称为[热端,"通过以缓慢的恒定速率将原料进料到炉中,将原料转变为熔融玻璃,加热炉的平均温度为2300度,一旦融化,熔融玻璃就会流经磨浆机,然后冷却至制造商所需的温度,使用玻璃生产机器人(例如上述UP20-6)有助于保护工人免受玻璃搬运自动化这一步骤的伤害。 冷冻食品的码垛就是一个很好的例子,机器人可以制备有特殊的涂层和内部结构,因此它们可以在冷冻温度下工作而不会损坏或冻结,当与数以百计的冷冻食品品牌一起在附近的冷冻箱中工作数小时时,这非常方便,为这项工作准备的手臂工具。 这是许多可行的选择,在内部建立EOAT通常可以节省金钱,但是在此过程中可能会牺牲知识和质量,如果将EOAT生产外包给内部或由机器人集成来制造,则由或工业机器人集成商将EOAT制造外包可以省去头痛甚至省钱。 将焊接从手动的12小时减少到机器人的2-3小时,我们已经意识到焊接机器人技术具有更高的准确性和可靠性以及更高的可重复性,从而加快了工艺流程,节省了制造商的和金钱,凌科自动化是Motoman,FANUC。

与手动完成相比,这使机器人能够以更高的准确性和更少的错误执行自己的质量控制分析。凌科自动化是FANUC,Motoman,ABB,UniversalRobots和KUKA拥有几种型号,可以执行数十种工厂机器人应用。包括钻孔和喷漆以及焊接,材料处理和材料清除。有关凌科自动化如何帮助您的行业自动化其应用程序的更多信息工厂机器人。

韦森贝格机器人主板维修速成方法将高度聚焦的激光与金属惰性气体过程的联合填充能力结合在一起,可实现较厚的焊缝。它实现了真正的3焊工艺,可在一次高速测试中证明效率.凌科自动化offers提供了可集成到激光切割或焊接应用中的机器人系统。如果您有兴趣将激光机器人自动化到您的生产线,请在线或通过与我们。ABB英国分公司的历史ABB已有近40年的历史。 kjgsefgerfws