发泡早于硫化时,大量气体分解出来时,橡胶分子仍处于未交联的自由状态,形成的气孔在分解出来的气体的猛烈地冲击下孔壁塌陷或破裂,部分气体由橡胶表面跑掉,造成发泡不足和表面不光滑,形成不均匀的大孔及表皮非常薄的制品;若硫化早于发泡时,当发泡剂开始分解产生气体时,胶料已产生相当程度的交联,胶料薪度增大,发泡剂分解出来的气体受硫化橡胶的束缚难以使橡胶起泡,发泡困难,造成发泡不足。其结果是所生产出来的海绵为厚表皮的小孔制品,发泡程度低、硬度高、弹性低。因此,适当调节硫化速度很重要,因它对海绵橡胶的密度(发泡倍率)、吸水率(开孔气泡增加而吸水率增大)和表皮状态是否良好有影响。

所谓塑炼,就是从外部向生胶毕加机械剪切力,解开分子间的凝聚力,切断分子链,降低生胶的6性,使之具有一定的可塑度,使配合剂的混合和混炼加工容易进行的一道工序。塑炼分为低温塑炼和高温塑炼两种。对于EPDM等合成橡胶而言,橡胶供应商在聚合阶段就已经调整了适用于制造海绵橡胶的各种ARF33P度。因此,不需要进行塑炼。但是,对于天然橡胶,塑炼还是必需的,塑炼胶的可塑度应保持在0.56以上,这主要基于以下几点考虑:a.生胶充分的塑炼,使它便于混炼,各种配合剂能很好地分散到橡胶中去,使发泡均匀;b.高的可塑性,便于胶料发矶,在发泡的过程中阻力降低;c.能减少硫化制品的收缩性。可逸塑性的大小,对海绵底的收缩影响很大。在海绵橡胶的制造过程中,橡胶a度越低,胶料越容易膨胀,越能够制得泡孔均匀,收缩率小的海绵橡胶。 赤峰销售电话: 河北销售电话:

混炼胶的熟化制造海绵橡胶的技术关键就是混炼胶的熟化。;在海绵橡胶生产过程中,混炼胶熟化极为重要。所谓熟化就是在生胶中加入配合剂混炼后,使混炼胶停放一段时间,可缓和其在加工等过程中产生的残余变形,增进配合剂(发泡剂、硫黄、促进剂等)的溶解和迁移稳定性,使其物理性能、加工性能等得到改善。 赤峰销售电话: 河北销售电话:

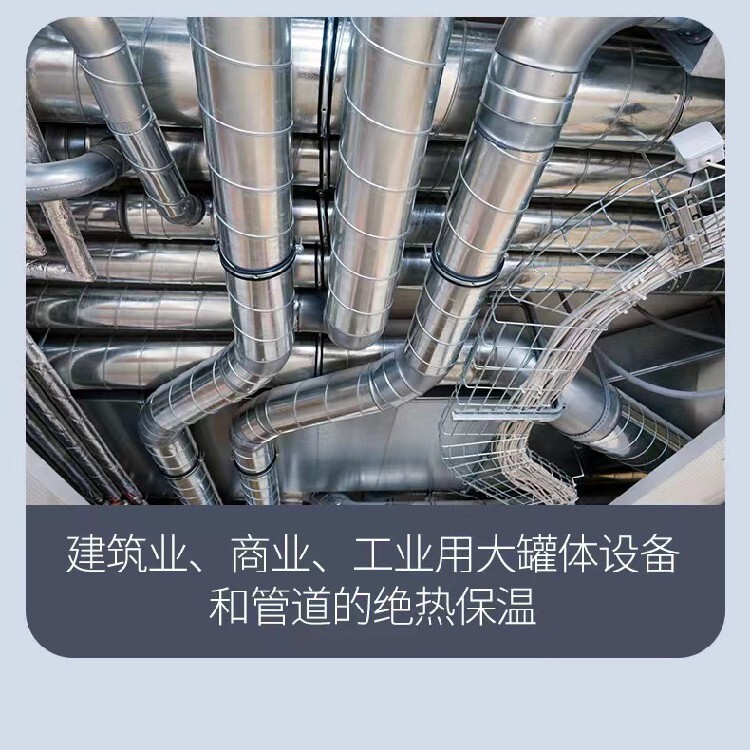

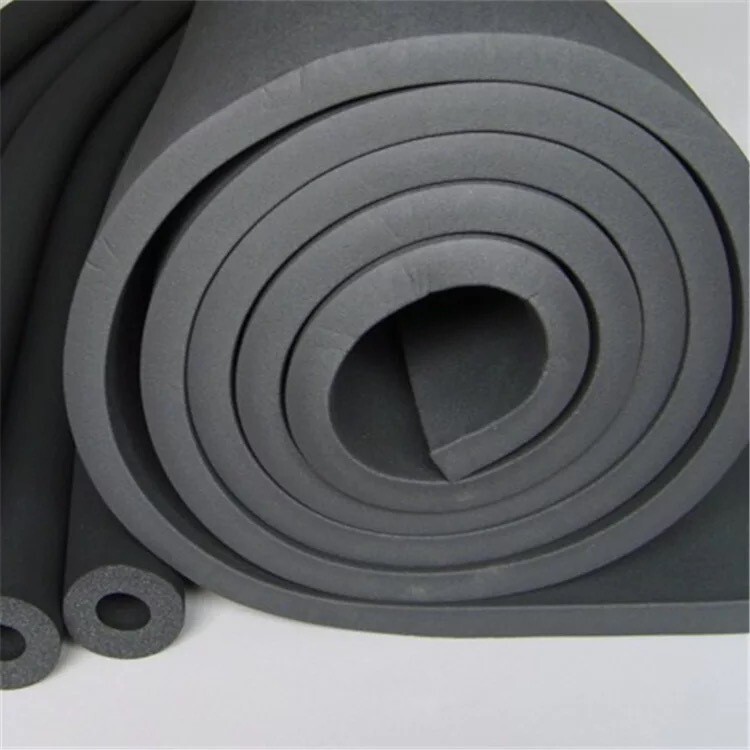

橡塑(Rubber and plastic )是橡胶和塑料产业的统称,它们都是石油的附属产品,它们在来源上都是一样的,不过,在制成产品的过程里,物性却不一样,用途更是不同,橡胶用的广的就是轮胎,塑料在随着技术和市场的需求和用途越来越是广泛,在日常生活里头已经离不开了。

简单的说,塑料与橡胶本质的区别在于塑料发生形变时塑性变形,而橡胶是弹性变形。换句话说,塑料变形后不容易恢复原状态,而橡胶相对来说就容易得多。塑料的弹性是很小的,通常小于,而橡胶可以达到1000%甚至更多。塑料在成型上绝大多数成型过程完毕产品过程也就完毕;而橡胶成型过程完毕后还得需要硫化过程。 赤峰销售电话: 河北销售电话:

生胶可分别为天然橡胶及合成橡胶两大类。 1.天然橡胶:由橡胶树干切割口,收集所流出的胶浆,经过去杂质、凝固、烟熏、干燥等加工程序,而形成的生胶料。 2.合成橡胶:由石化工业所产生的副产品,依不同需求,合成不同物性的生胶料。常用的如:SBR、NBR、EPDM、BR、IIR、CR、Q、FKM等。但因合成方式的差异,同类胶料可分出数种不同的生胶,又经由配方的设定,任何类型胶料,均可变化成千百种符合制品需求的生胶料。 天然橡胶来自热带和亚热带的橡胶树。由于橡胶在工业、农业、领域中有重要作用,因此它是重要的战略物资,这促使缺乏橡胶资源的国家率先研究开发合成橡胶。

随着石油化学工业的发展,从油田气、炼厂气经过高温裂解和分离提纯,可以得到乙烯、丙烯、丁烯、异丁烯、丁烷、戊烯、异戊烯等各种气体,它们是制造合成橡胶的好原料。

橡胶原料的配制可分三个基本过程。 1.塑炼:塑练是将生胶剪断,并将生胶可塑化、均匀化,帮助配合剂的混练作业。其效果是改善药品的分散,防止作业中产生摩擦热,而致橡胶发生焦烧现象,进而改变橡胶的加工性。 2.混炼:混练是将配合药物均匀混入塑炼完成的生胶中,而混炼的优劣,直接影响制品的良否。药物分散不均,分子结构无法完全交联,橡胶则无法达到理想的物性。 3.压出:混炼完成的生胶,经过压出作业,将胶料中含有的多余空气压出,并完成所需的厚度,以利于模具内之成型作业。

依橡胶成品所处的环境条件,随时间的经过,引起龟裂或硬化,橡胶物性退化等现象,称之为老化现象。引起老化的原因,内部因素。 内部因素:内部因素有橡胶的种类、成型方式、键结程度、配合药物的种类、加工工程中的因子等。 老化现象的防止,着重于正确的胶种选择及配方设计,外加严谨的生产理念。如此才可增加橡胶制成品的寿命,并发挥应有的特殊功能。