PCB八层板的叠层

1、由于差的电磁吸收能力和大的电源阻抗导致这种不是一种好的叠层方式。它的结构如下:

1.Signal1元件面、微带走线层

2.Signal2内部微带走线层,较好的走线层(X方向)

3.Ground

4.Signal3带状线走线层,较好的走线层(Y方向)

5.Signal4带状线走线层

6.Power

7.Signal5内部微带走线层

8.Signal6微带走线层

2、是第三种叠层方式的变种,由于增加了参考层,具有较好的EMI性能,各信号层的特性阻抗可以很好的控制。1.Signal1元件面、微带走线层,好的走线层

2.Ground地层,较好的电磁波吸收能力

3.Signal2带状线走线层,好的走线层

4.Power电源层,与下面的地层构成***的电磁吸收

5.Ground地层

6.Signal3带状线走线层,好的走线层

7.Power地层,具有较大的电源阻抗

8.Signal4微带走线层,好的走线层

3、比较好叠层方式,由于多层地参考平面的使用具有非常好的地磁吸收能力。

1.Signal1元件面、微带走线层,好的走线层

2.Ground地层,较好的电磁波吸收能力

3.Signal2带状线走线层,好的走线层

4.Power电源层,与下面的地层构成***的电磁吸收

5.Ground地层

6.Signal3带状线走线层,好的走线层

7.Ground地层,较好的电磁波吸收能力

8.Signal4微带走线层,好的走线层

为什么要导入类载板

极细化线路叠加SIP封装需求,高密度仍是主线智能手机、平板电脑和可穿戴设备等电子产品向小型化和多功能化方向发展,要搭载的元器件数量**增多然而留给线路板的空间却越来越有限。在这样的背景下,PCB导线宽度、间距,微孔盘的直径和孔中心距离,以及导体层和绝缘层的厚度都在不断下降,从而使PCB得以在尺寸、重量和体积减轻的情况下,反而能容纳更多的元器件。

极细化线路要求比HDI更高的制程。高密度促使PCB不断细化线路,锡球(BGA)间距不断缩短。在几年前,0.6mm-0.8mm节距技术已用在了当时的手持设备上,这一代智能手机,由于元件I/O数量和产品小型化,PCB***使用了0.4mm节距技术。而这一趋势正向0.3mm发展,事实上业内对用于移动终端的0.3mm间距技术的开发工作早已开始。同时,微孔大小和连接盘直径已分别下降到75mm和200mm。行业的目标是在未来几年内将微孔和盘分别下降到50mm和150mm。0.3mm的间距设计规范要求线宽线距30/30µm,现行的HDI不符合要求,需要更高制程的类载板。类载板更契合SIP封装技术要求。

在高速PCB设计时,设计者应该从那些方面去考虑EMC、EMI的规则呢?

一般EMI/EMC设计时需要同时考虑辐射(radiated)与传导(conducted)两个方面。前者归属于频率较高的部分(>30MHz)后者则是较低频的部分(<30MHz)。所以不能只注意高频而忽略低频的部分。

一个好的EMI/EMC设计一开始布局时就要考虑到器件的位置,PCB叠层的安排,重要联机的走法,器件的选择等,如果这些没有事前有较佳的安排,事后解决则会事倍功半,增加成本。

例如时钟产生器的位置尽量不要靠近对外的连接器,高速信号尽量走内层并注意特性阻抗匹配与参考层的连续以减少反射,器件所推的信号之斜率(slewrate)尽量小以减低高频成分,选择去耦合(decoupling/bypass)电容时注意其频率响应是否符合需求以降低电源层噪声。

另外,注意高频信号电流之回流路径使其回路面积尽量小(也就是回路阻抗loopimpedance尽量小)以减少辐射。还可以用分割地层的方式以控制高频噪声的范围。

适当的选择PCB与外壳的接地点(chassisground)。

PCB如何布局特殊元器件

PCB器件布局它有一定的规则需要大家遵守。除了通用要求外,一些特殊的器件也会有不同的布局要求。

*压接器件的布局要求

1)弯/公、弯/母压接器件面的周围3mm不得有3mm的元器件,周围1.5mm不得有任何焊接器件;在压接器件的反面距离压接器件的插***中心2.5mm范围内不得有任何元器件。

2)直/公、直/母压接器件周围1mm不得有任何元器件;对直/公、直/母压接器件其背面需安装护套时,距离护套边缘1mm范围内不得布置任何元器件,不安装护套时距离压接孔2.5mm范围内不得布置任何元器件。

3)欧式连接器配合使用的接地连接器的带电插拔座,长针前端6.5mm禁布,短针2.0mm禁布。

4)2mmFB电源单PIN插针的长针,对应单板插座前端8mm禁布。

*热敏器件的布局要求

1)器件布局时,热敏器件(如电解电容、晶振等)尽量远离高热器件。

2)热敏器件应紧贴被测元件并远离高温区域,以免受到其它发热功当量元件影响,引起误动作。

3)将本身发热而又耐热的器件放在靠近出风口的位置或顶部,但如果不能承受较高温度,也要放在进风口附近,注意尽量与其他发热器件和热敏器件在空气上升方向上错开位置。

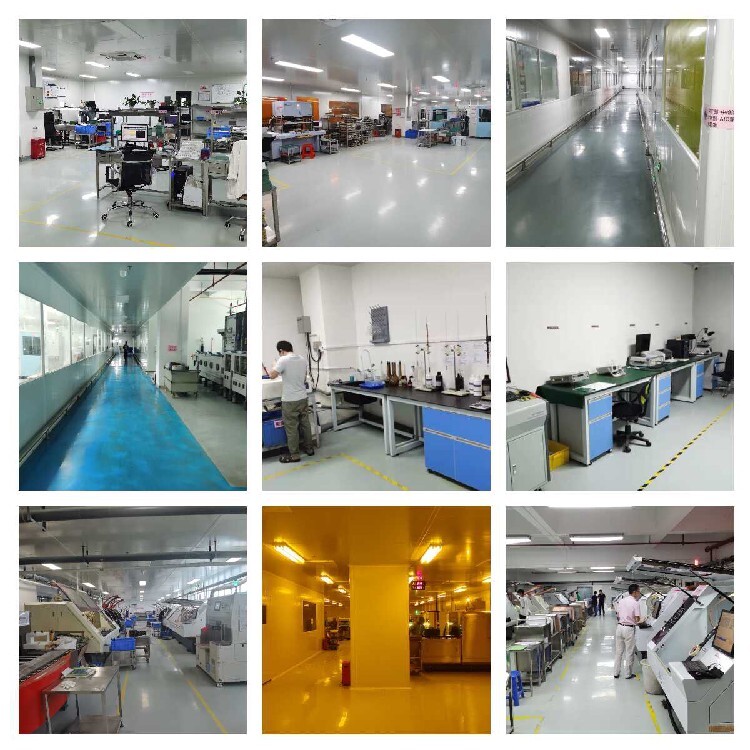

深圳市赛孚电路科技有限公司成立于2011年,中**PCB多层板服务提供商

软硬结合板,就是柔性线路板与硬性线路板,经过压合等工序,按相关工艺要求组合在一起,形成的具有FPC特性与PCB特性的线路板。

生产流程:因为软硬结合板是FPC与PCB的组合,软硬结合板的生产应同时具备FPC生产设备与PCB生产设备。,由电子工程师根据需求画出软性结合板的线路与外形,然后,下发到可以生产软硬结合板的工厂,经过CAM工程师对相关文件进行处理、规划,然后安排FPC产线生产所需FPC、PCB产线生产PCB,这两款软板与硬板出来后,按照电子工程师的规划要求,将FPC与PCB经过压合机无缝压合,再经过一系列细节环节,**终就制程了软硬结合板。很重要的一个环节,应为软硬结合板难度大,细节问题多,在出货之前,一般都要进行全检,因其价值比较高,以免让供需双方造成相关利益损失。

优点与缺点:优点:软硬结合板同时具备FPC的特性与PCB的特性,因此,它可以用于一些有特殊要求的产品之中,既有一定的挠性区域,也有一定的刚性区域,对节省产品内部空间,减少成品体积,提高产品性能有很大的帮助。缺点:软硬结合板生产工序繁多,生产难度大,良品率较低,所投物料、人力较多,因此,其价格比较贵,生产周期比较长。

深圳市赛孚电路生产PCB多层板和软硬结合板厂商

PCB设计诀窍经验分享

2.布线布线的原则如下:

(1)输入输出端用的导线应尽量避免相邻平行。比较好加线间地线,以免发生反馈藕合。

(2)印制摄导线的小宽度主要由导线与绝缘基扳间的粘附强度和流过它们的电流值决定。当铜箔厚度为0.05mm、宽度为1~15mm时.通过2A的电流,温度不会3℃,因此.导线宽度为1.5mm可满足要求。对于集成电路,尤其是数字电路,通常选0.02~0.3mm导线宽度。当然,只要允许,还是尽可能用宽线.尤其是电源线和地线。导线的**小间距主要由**坏情况下的线间绝缘电阻和击穿电压决定。对于集成电路,尤其是数字电路,只要工艺允许,可使间距小至5~8mm。

(3)印制导线拐弯处一般取圆弧形,而直角或夹角在高频电路中会影响电气性能。此外,尽量避免使用大面积铜箔,否则.长时间受热时,易发生铜箔膨胀和脱落现象。用大面积铜箔时,比较好用栅格状.这样有利于排除铜箔与基板间粘合剂受热产生的挥发性气体。

深圳市赛孚电路科技有限公司成立于2011年,公司由多名电路板行业的级人士创建,是国内的PCB/FPC快件服务商之一。们的产品包括:高多层PCB、HDI PCB、PCB高频板、软硬结合板、FPC等特种高难度电路板