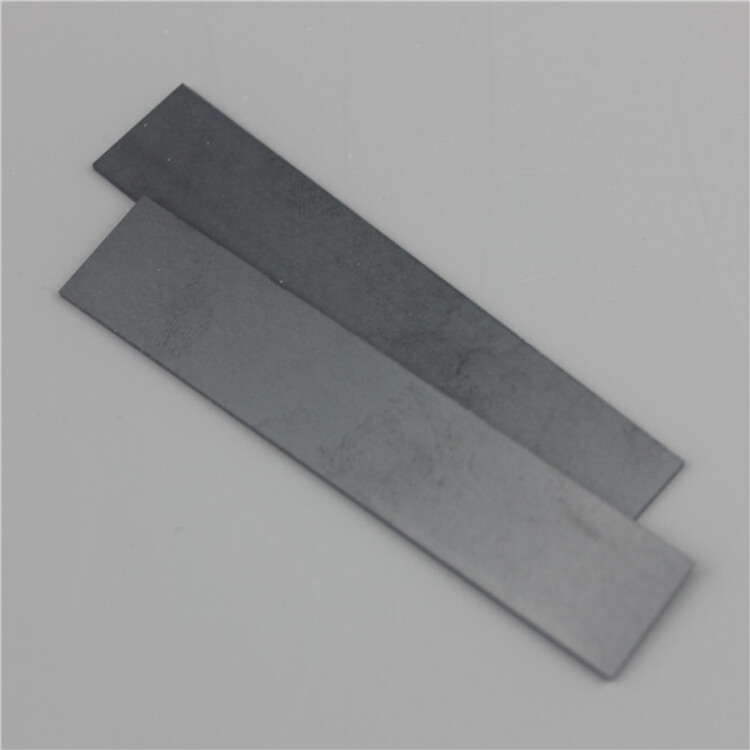

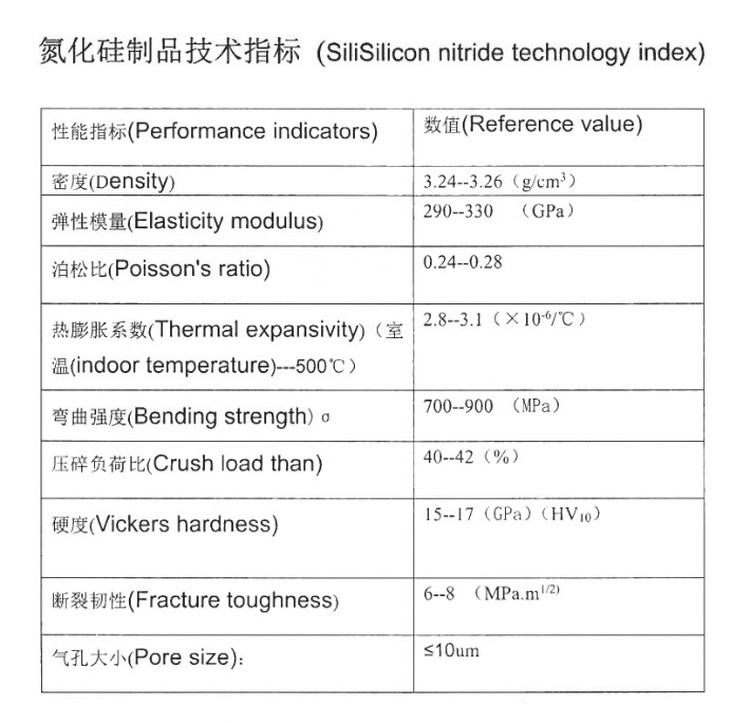

耐磨氮化硅陶瓷板条因其的硬度和耐磨性,在许多工业应用中被用作耐磨部件。然而,由于其硬度高、脆性强,对加工技术提出了特殊要求。在磨床上加工耐磨氮化硅陶瓷板条时,需要采用特定的加工方法和参数,以确保加工质量和效率。以下是一些常用的磨床加工方法:

1. 磨削加工

磨削是加工氮化硅陶瓷常见的方法之一。在磨削过程中,使用高硬度的磨料(如金刚石或立方氮化硼CBN)砂轮,通过磨料颗粒的切削作用去除材料。磨削可以分为以下几种类型:

平面磨削:用于加工平面氮化硅陶瓷板条,可以使用卧式或立式平面磨床。

外圆磨削:用于加工圆柱形或圆锥形的氮化硅陶瓷板条,通常在外圆磨床上进行。

内圆磨削:用于加工孔洞或内轮廓,需要在的内圆磨床上进行。

成形磨削:用于加工具有复杂形状的氮化硅陶瓷板条,需要使用成形砂轮或数控磨床。

2. 磨削参数控制

在磨削氮化硅陶瓷时,需要特别注意以下参数的控制:

砂轮选择:选择合适的金刚石或CBN砂轮,考虑到磨料的粒度、硬度、结合剂类型和砂轮的结构。

磨削速度:砂轮的速度应适中,过高的速度可能导致陶瓷材料过热或砂轮过早磨损。

进给量:进给量不宜过大,以免造成材料过度切削或砂轮堵塞。

冷却润滑:使用适当的冷却润滑液,以带走磨削过程中产生的热量,减少热损伤,并提高磨削效率。

3. 精密加工

对于需要尺寸和表面粗糙度的氮化硅陶瓷板条,可能需要采用精密磨削或超精密磨削技术。这些技术通常涉及更精细的砂轮粒度、更低的磨削力和更严格的加工环境控制。

4. 后处理

磨削后的氮化硅陶瓷板条可能还需要进行后处理,如抛光,以进一步提高表面光洁度。抛光可以使用软磨料或化学机械抛光(CMP)方法进行。

5. 安全措施

由于氮化硅陶瓷硬且脆,加工过程中可能产生碎屑或裂纹。因此,操作人员应采取适当的安全措施,如佩戴防护眼镜和面罩,确保工作环境的安全。

在加工耐磨氮化硅陶瓷板条时,应根据具体的加工要求和设备条件选择合适的加工方法和参数。同时,定期检查和维护磨床及砂轮,以加工质量和延长设备寿命。随着加工技术的不断进步和创新,未来可能会有更多、环保的加工方法出现,进一步提升氮化硅陶瓷板条的加工性能。