关键词 |

数控绕笼机,数控钢筋滚笼机,自动钢筋笼卷笼机,钢筋绕筋机 |

面向地区 |

全国 |

产地 |

河北 |

加工定制 |

是 |

自动化程度 |

半自动 |

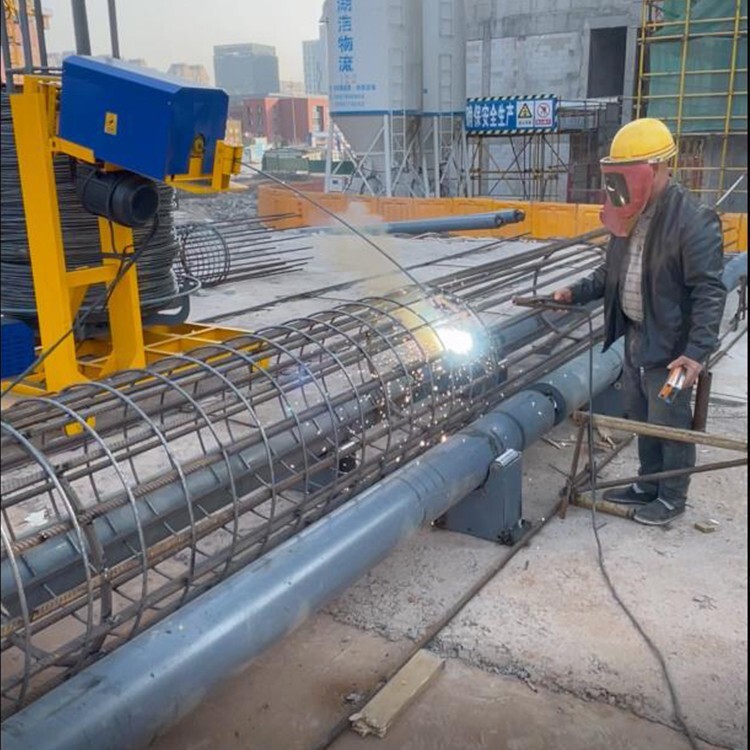

近年来随着市场经济的发展和各种物流车辆的增加,很多高速公路不堪重负,长期处于高负荷使用状态,部分高速线路常年处于拥堵状态,国道主干线的扩建和改建真的迫在眉睫。

京哈高速公路就属于此种情况,该高速原有车道少,车流量大,此次改扩建势在必行,将提高运载能力。

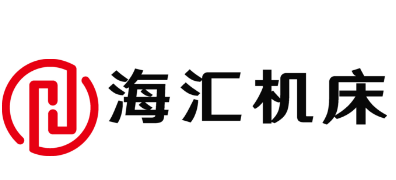

钢筋笼绕筋机是一种钢筋笼成型设备,可以快速的加工桥梁桩基的圆形钢筋笼。一节12米的钢筋笼如果变绕边焊20分钟可以完成,如果缠绕完毕再补焊只需要10分钟左右。大大提高了路桥施工的生产效率,降低了人工成本。

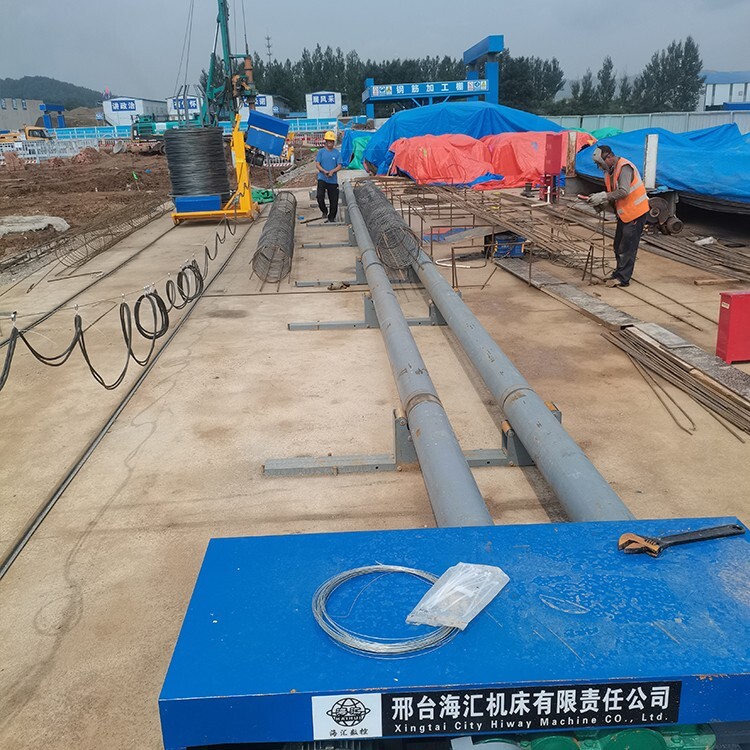

讲解一下,数控钢筋笼成型机现场安装操作规程:

1.把数控钢筋笼成型机机动力机头摆放到位。

2.根据需要制作的钢筋笼直径,调节可移动动力输出轴至适当档位。

3.摆放4个滚筒托架,注意每个滚筒托架上的两个滚筒支架,一个为可移动支架,一个为不可移动支架。调节可移动支架,保持和动力机头输出轴相同的档位,使可调节支架圆弧和可调节输出轴,在同一条直线上。

4.调整4个滚筒托架,至机头位置,分别为1.5米4.5米7.5米10.5米的距离。

5.把吊装滚筒摆放至滚筒托架上。

6.安装万向连轴器,把固定万向连轴器的四个孔和滚筒的四个孔对齐,行万向连轴器和滚筒的固定。

7.后使用电动扳手紧固螺栓,按照同样的方式,使万向连轴器的四个孔和动力机头上,四个孔对齐并安装。

8.剩余的钢筋笼绕筋机滚筒,通过同样的方式彼此的进行连接,摆放滚筒尾座,注意尾座两个支撑轴。

9.连接好钢筋笼绕筋机机头滚筒以及尾座后,检查并排的两根滚筒端面是否在同一平面。

10.矫正机头托架机尾的水平。校正可移动支架端,然后再校正不可移动支架端。

随后进行地平校正,使其相连接的滚筒呈一条直且无坡度。左右滚筒间距保持一致。

11.摆放钢筋笼绕筋机小车轨道。可依据钢筋笼大小调节,其间距大的钢筋笼可适当调大间距,陆续摆放剩余小车轨道。

注意后面的小车轨道接口,需完全卡在前面小车轨道接口处。

12.钢筋笼绕筋机小车轨道摆放完毕后。调整两根小车轨道间距,确保其间距在1.55米。

安装小车,注意小车车轮要放置在轨道上,再次调整轨道,确保小车在轨道上行走顺畅。

13.将放线器放置于小车上,并用螺栓紧固。安装完毕后再次推动小车进行检验,确保小车在轨道上平稳运行。

14.后放置配电柜,置于动力机头旁边适当位置。

15.以上各工作完成以后,用膨胀螺栓固定机头,托架,机尾以及小车轨道。

然后小车,调直机,滚筒,三台电机,用索配动力电缆线连接至配电柜所标注的接线端子,即可。

以上就是数控钢筋笼绕筋机安装调试过程。

钢筋笼绕筋机,机械化程度高,减少人为因素影响,提升钢筋笼成型质量稳定性。钢筋笼绕筋机可代替3~6名工人作业。大大提高的生产效率,节省了施工成本,更加的节能环保。

钢筋笼成型机是在手工焊制的基础上开发出的新型钢筋加工设备,吸收了目前同类钢筋笼成型机的优点,采用了仿真技术和数控技术,与传统的钢筋笼成型方式相比,具有如下优势或特点。

1.钢筋笼成型机自动化程度高,加工成型速度快。与普通人工成型方式相比,是传统人工制作的3~4倍。正常情况下12米设备,备料及滚焊部分5人一班,分二班作业,10个人一天就可以加工出20多个12米长成品的笼子(备料、滚焊、加强筋安装、探测管安装、导向垫块安装等),工作。

2.加工质量稳定可靠:由于采用的是机械化作业,主筋、缠绕筋的间距均匀,精度高;由于采用机械旋转的方式,盘筋与主筋缠绕紧密;先成型后加内箍筋,钢筋笼直径一致,可确保钢筋笼同心度。产品质量完全达到规范要求。在实际中手工生产钢筋笼时工程监理几乎每天都到加工现场进行检查,而使用机械加工,监理对机械化加工的钢筋笼基本实行了**

3.加工成本大大降低,完成同样任务量时,机械制作可节省人力3/4。

4.场地适应力强。可以根据现场的场地大小、需加工的分节钢筋笼的长度组合布置钢筋笼成型机,解决了同类产品场地大小需满足钢筋笼成型机要求的现象;方便运输、拆装简单:整套钢筋笼成型机采用模块化设计理念,非常适合工地方式的流动性大、经常搬 迁的特点。

5.工人疲劳强度大大降低,由于机械化作业,工人起辅助作用。施工形象大大得到提升

6.箍筋不需搭接,较之手工作业节省材料百分之一,降低了施工成本. 由于主筋在其圆周上分布均匀,多个钢筋笼搭接时很方便,节省了吊装时间

7.对于盘筋,可以配套冷拉设备,既除锈,又增加了钢筋抗拉强度,同时还产生出了效益。

8.承料分格盘支架采用了拆装组合式,根据钢筋笼主筋根数的多少,可以快速方便地拆装组合成与主筋根数相同的分格盘,从而克服了同类产品固定的二十根,不可拆分增减的弊端。根本上解决了由于承料格不能均分主筋,避免把分料格拉坏现象的发生。使钢筋笼在成型过程中,更加流畅,避免主筋人为弯折现象的发生。

9.可以加工“双主筋”和有“对焊 接点钢筋”的钢筋笼,而同类产品在设备上不能卷制上述两种主筋形式的钢筋笼。采取的方法是:用人工在地面上二次加入到半成品的钢筋笼中。

10.内外箍筋可以同时在设备上完成。而同类产品在设备上只是完成了外盘圆箍筋的工作,内箍筋是在地面上人工二次添加焊 接完成。

11.可以通过增加附件使加工长度延伸,增加了设备的附加值;

12.采用了双向卷扬机的方式,使移动盘工作于回程全是自动化运行。

钢筋笼成型机操作方式

在钢筋笼成型机的操作中,主要是调整好两个参数:即旋转速度和行走速度。这两个速度的调节,主要是调整制作的速度和螺距。

1. 旋转速度的调整:本机的旋转速度为1~4转/分钟,旋转速度的调整主要是为了适应工人的操作速度,一般来说,对于熟练地人员,一般可调节旋转速度为上限,同时,旋转速度的调整也与钢筋笼的直径有关,直径大的旋转速度低,直径小的旋转速度高;

2.移动盘移动速度的调整:一般在旋转速度调定后,再调节移动速度。调整移动速度主要是调整箍筋的螺距。本机的移动速度为350~1600mm/分钟。需要较小螺距时需降低速度,需要较大螺距时需提高速度。

3.两个速度调整的方式:根据操作人员的熟练程度调节旋转速度(每分钟焊 接点数量=主筋数量×旋转速度),然后根据绕筋螺距调节行走速度。

4.钢筋笼的焊 接时间=钢筋笼长度/行走速度,例如:一个12米的钢筋笼,行走速度为600mm/min,则理论焊 接时间为12/0.6=20分钟。实际操作中,由于两端不会完全焊满,故实际焊 接时间比理论时间短。